Sauter à un chapitre clé

Définition de l'optimisation de processus

L'optimisation de processus est une méthode essentielle en ingénierie qui vise à améliorer l'efficacité, la performance et la rentabilité d'un système ou d'un processus. En rationalisant les étapes et en minimisant les ressources nécessaires, tu peux transformer les opérations pour qu'elles soient plus efficaces.

Quels sont les objectifs de l'optimisation ?

L'optimisation de processus cherche à atteindre plusieurs objectifs clés :

- Réduction des coûts : Minimiser les ressources utilisées, qu'elles soient financières, humaines ou matérielles, pour réduire les dépenses globales.

- Amélioration de la qualité : Assurer une meilleure qualité du produit ou du service en minimisant les défauts et les erreurs.

- Augmentation de la vitesse : Réduire le temps nécessaire pour compléter un processus afin d'augmenter la réactivité et l'efficacité.

- Utilisation optimale des ressources : Utiliser au mieux les ressources disponibles pour maximiser la production et minimiser le gaspillage.

Optimisation de processus est la pratique visant à améliorer l'efficacité et la performance d'un processus par la meilleure utilisation des ressources disponibles.

Saviez-vous que même une petite amélioration de l'efficacité peut entraîner des économies significatives dans des processus industriels à grande échelle ?

Imaginons une usine de fabrication de voitures qui souhaite optimiser son processus de production. En analysant différentes étapes, l'usine identifie que l'assemblage des portes est un goulet d'étranglement. En réorganisant les postes de travail et en formant mieux les employés, l'usine réduit le temps d'assemblage de 20%, économisant des milliers d'euros par an.

Les techniques courantes d'optimisation de processus

Il existe plusieurs techniques pour optimiser les processus :

- L'analyse de la chaîne de valeur : Permet d'identifier les étapes qui n'ajoutent pas de valeur et qui peuvent être éliminées.

- La méthode Six Sigma : Une méthode statistique qui vise à réduire la variabilité et à améliorer la qualité.

- La simulation : Utilise des modèles pour prédire les résultats et identifier les points d'amélioration potentiels.

- Le Lean Management : Concentre sur l'élimination du gaspillage tout en améliorant le flux de production.

Pour mieux comprendre l'impact de l'optimisation de processus, considérons la formule de Little qui est souvent utilisée pour calculer le temps d'attente moyen dans un système de files d'attente :\[ L = \frac{\text{lambda} \times W}{1-\text{lambda}} \]Où \( L \) est le nombre moyen d'unités dans le système, \( \text{lambda} \) est le taux d'arrivée des unités, et \( W \) est le temps moyen passé dans le système. En appliquant cette formule et en ajustant les paramètres, tu peux optimiser le flux global du processus.

Techniques d'optimisation des processus

Dans le domaine de l'ingénierie, l'optimisation de processus est cruciale pour améliorer l'efficacité et la productivité. En appliquant différentes techniques, tu peux réduire les coûts, augmenter la qualité et accélérer les temps de production. Voici quelques techniques couramment utilisées dans l'optimisation de processus.

Analyse de la chaîne de valeur

L'analyse de la chaîne de valeur est une méthode qui consiste à examiner chaque étape d'un processus pour identifier celles qui ne génèrent pas de valeur pour le client final. Les étapes superflues peuvent ensuite être éliminées, ce qui permet de rationaliser le flux global. Voici les étapes principales :

- Cartographie des processus actuels

- Identification des activités génératrices de valeur

- Élimination des gaspillages

Utiliser l'analyse de la chaîne de valeur nécessite une compréhension approfondie des processus. Une approche détaillée pourrait impliquer l'utilisation de formules mathématiques comme le coefficient de variation pour évaluer la variabilité des processus : \[ CV = \frac{\sigma}{\mu} \]Où \( CV \) est le coefficient de variation, \( \sigma \) est l'écart-type, et \( \mu \) est la moyenne des temps de cycle de production. Des valeurs plus faibles indiquent une plus grande uniformité, ce qui est souvent souhaitable.

La méthode Six Sigma

Six Sigma est une méthode statistique d'amélioration de la qualité qui vise à identifier et à éliminer les défauts dans un processus. Cette méthode utilise un ensemble d'outils et de techniques, tels que les diagrammes de contrôle et les analyses de régression, pour réduire la variabilité.

- Définir : Identifier le problème

- Mesurer : Collecter des données sur le processus actuel

- Analyser : Identifier les causes des défauts

- Améliorer : Mettre en œuvre des solutions

- Contrôler : Surveiller les améliorations

Supposons qu'une entreprise de service client utilise Six Sigma pour améliorer la satisfaction de ses clients. En analysant les plaintes, elle découvre que des temps de réponse excessifs sont la cause principale. En optimisant le processus d'assignation des requêtes avec Six Sigma, l'entreprise réussit à diminuer ces temps de 30%.

Simulation

La simulation est une technique permettant de créer des modèles numériques de processus réels pour prévoir l'impact des changements possibles. C'est un outil puissant pour l'optimisation, car tu peux tester diverses modifications avant de les appliquer en réalité.

- Modélisation numérique

- Test de scénarios

- Prédiction des performances

La simulation est souvent utilisée en combinaison avec d'autres techniques d'optimisation pour maximiser les effets positifs des changements.

Un aspect fascinant de la simulation est l'intégration de modèles stochastiques, qui introduisent des variables aléatoires dans le processus. Cela permet de tester la résilience du système sous diverses conditions incertaines. Par exemple, on pourrait utiliser une distribution de probabilité pour modéliser le temps d'attente moyen dans un système de livraison :\[ T = \frac{1}{\lambda} \cdot (1 - \text{CDF}(x; \mu, \sigma)) \]Où \( T \) est le temps d'attente prédit, \( \lambda \) est le taux d'arrivée, et \( \text{CDF} \) est la fonction de distribution cumulative du temps de traitement. Cette approche stochastique permet d'anticiper des événements imprévus et de planifier en conséquence.

Étapes de l'optimisation des processus

Pour optimiser un processus efficacement, il est essentiel de suivre plusieurs étapes méthodiques. Ces étapes te guideront à travers l'analyse, l'amélioration et le contrôle des processus. Voici un aperçu des étapes typiques de l'optimisation des processus.

Identification du processus à optimiser

La première étape consiste à identifier quel processus nécessite une optimisation. Cela peut être déterminé par :

- Analyse des performances : Évaluation de la performance actuelle du processus pour identifier les inefficacités.

- Retour d'expérience : Collecte des avis des employés et des clients pour repérer les points faibles.

- Besoins stratégiques : Processus en alignement avec les objectifs stratégiques de l'entreprise.

Cartographie du processus actuel

La cartographie du processus actuel permet de le visualiser clairement. Voici comment cela peut être fait :

- Création de diagrammes de flux : Illustrer chaque étape du processus.

- Recensement des ressources : Identifier les ressources nécessaires à chaque étape.

La cartographie des processus est une illustration visuelle de chaque étape d'un processus pour comprendre son déroulement actuel.

Analyse des données de processus

L'analyse des données associées au processus est cruciale pour découvrir où se trouvent les inefficacités. Cette analyse peut inclure :

- Temps de cycle : Mesurer combien de temps prend chaque étape.

- Taux d'erreur : Quantifier les erreurs et défauts.

- Utilisation des ressources : Évaluer la consommation de ressources.

Un aspect fascinant de l'analyse des processus est l'utilisation de modèles statistiques avancés pour prédire les performances futures. Par exemple, la régression linéaire peut être utilisée pour établir une relation entre les variables traditionnellement indépendantes et dépendantes d'un processus :\[ y = ax + b \]Où \( y \) représente la variable dépendante, \( x \) est la variable indépendante, et \( a \) et \( b \) sont les coefficients de régression. Cette méthode permet de quantifier l'impact d'une variable sur une autre, facilitant ainsi la prévision des résultats.

Mise en place de solutions d'amélioration

Une fois les améliorations identifiées, vient la mise en œuvre de solutions optimisées. Cela peut inclure :

- Réorganisation : Réaffecter les ressources pour une meilleure efficacité.

- Automatisation : Utiliser la technologie pour automatiser les tâches répétitives.

- Formation : Former le personnel pour améliorer les compétences.

Un exemple concret serait une entreprise de logistique qui automatise son processus de suivi des colis en utilisant des systèmes de code-barres. Cette automatisation réduit les erreurs humaines et diminue considérablement le temps nécessaire pour localiser un colis, optimisant ainsi l'efficacité globale du service.

Contrôle et suivi des améliorations

Le contrôle et le suivi réguliers garantissent que les améliorations restent efficaces au fil du temps. Les étapes typiques de cette phase incluent :

- Suivi des indicateurs de performance : Utiliser des KPI pour surveiller le processus.

- Ajustements continus : Mettre à jour les améliorations en fonction des résultats.

- Feedback régulier : Recueillir le retour des employés et des clients pour identifier de nouvelles opportunités.

Optimisation des processus industriels

L'optimisation des processus industriels est une composante essentielle pour améliorer la productivité et l'efficacité dans le secteur manufacturier. Elle permet de réduire les coûts tout en augmentant la qualité des produits finis.

Optimisation des processus de production

L'optimisation des processus de production vise à améliorer l'efficacité des opérations. Cela est souvent réalisé par :

- Réduction des temps de cycle, c'est-à-dire le temps total nécessaire pour produire un produit fini.

- Systèmes de contrôle qualité pour minimiser les défauts.

- Utilisation optimisée des ressources telles que le personnel, les matériaux, et les machines.

Prenons un fabricant de produits électroniques qui décide d'optimiser son processus de production. En intégrant des postes de travail automatisés et en augmentant la formation des opérateurs sur l'utilisation de nouvelles technologies, l'entreprise a pu réduire ses temps de cycle de 25%. Les taux de défauts ont également baissé, passant de 4% à seulement 1,5%.

L'automatisation peut être un levier puissant pour augmenter l'efficacité des processus de production lorsqu'elle est utilisée de manière stratégique.

Le temps de cycle de production est le temps total nécessaire pour compléter un processus de production spécifique, du début jusqu'à la fin.

Pour comprendre en profondeur l'optimisation des processus de production, il est utile d'utiliser le concept de rendement global de l'équipement (OEE), qui est une mesure clé de la productivité. La formule de l'OEE est :\[ \text{OEE} = \frac{\text{Real Output}}{\text{Maximum Theoretical Output}} \times 100 \]Cela se décompose plus précisément en trois composantes : disponibilité, performance et qualité. En analysant chaque composant, tu peux identifier les domaines qui ont le plus besoin d'amélioration. Par exemple, si la disponibilité est faible, tu peux examiner les causes des temps d'arrêt.

Optimisation des processus de fabrication

L'optimisation des processus de fabrication se concentre sur l'amélioration des flux de travail et l'utilisation des technologies modernes pour maximiser la disponibilité des lignes de production. Cette optimisation est souvent accomplie par :

- Rationalisation des chaînes d'approvisionnement pour assurer que les matériaux sont disponibles quand et où ils sont nécessaires.

- Mise en œuvre de la planification de la production basée sur la demande.

- Utilisation de systèmes de gestion intégrée pour coordonner les opérations à travers différents départements.

| Composants | Objectif | Méthodes |

| Disponibilité | Minimiser les temps d'arrêt | Maintenance préventive |

| Performance | Améliorer la vitesse | Optimisation des postes de travail |

| Qualité | Réduction des défauts | Contrôle qualité |

L'impact de l'optimisation de la fabrication peut être dramatique. Par exemple, dans une étude de cas menée par une société de boissons, l'introduction de systèmes de fabrication flexibles a permis une transition rapide entre différents produits, réduisant les pertes dues au changement de ligne d'une proportion de 30% à seulement 5%. Grâce à des capteurs connectés et à l'analyse des données en temps réel, ils ont pu ajuster la production pratiquement sans arrêt de ligne, illustrant la puissance de l'ajustement continu.

optimisation de processus - Points clés

- Définition de l'optimisation de processus : Amélioration de l'efficacité, de la performance et de la rentabilité d'un système.

- Objectifs de l'optimisation : Réduction des coûts, amélioration de la qualité, augmentation de la vitesse, utilisation optimale des ressources.

- Techniques d'optimisation des processus : Analyse de la chaîne de valeur, méthode Six Sigma, simulation, Lean Management.

- Étapes de l'optimisation : Identification du processus, cartographie du processus actuel, analyse des données, mise en place de solutions, contrôle et suivi.

- Optimisation des processus industriels : Élévation de la productivité et réduction des coûts dans le secteur manufacturier.

- Optimisation des processus de production et fabrication : Réduction des temps de cycle, contrôle qualité, et gestion intégrée des ressources.

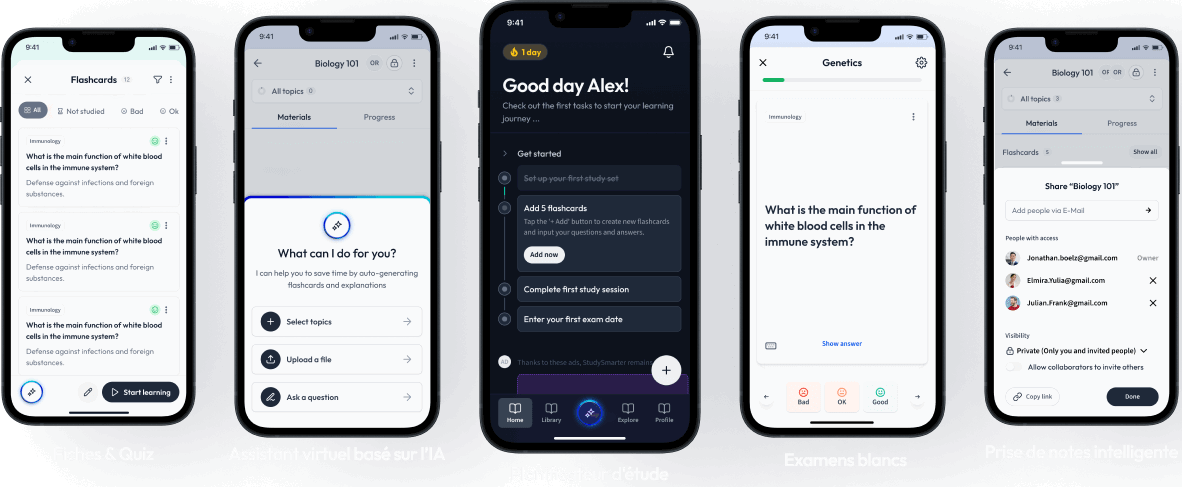

Apprends plus vite avec les 24 fiches sur optimisation de processus

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en optimisation de processus

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus