Sauter à un chapitre clé

Audit de maintenance définition

L'audit de maintenance est un processus systématique visant à évaluer l'efficacité et l'efficience des opérations de maintenance au sein d'une organisation. Il s'agit d'une évaluation critique qui permet d'identifier les domaines d'amélioration potentiels et d'optimiser l'utilisation des ressources. La mise en place d'un audit de maintenance peut vous aider à réduire les coûts et à améliorer la fiabilité des équipements.

Pourquoi faire un audit de maintenance ?

Réaliser un audit de maintenance présente plusieurs avantages clés pour votre organisation. Voici quelques raisons courantes :

- Réduction des coûts : Identifier les inefficacités permet d'économiser de l'argent.

- Amélioration de la performance : Les audits favorisent une meilleure utilisation des équipements et moins d'arrêts non planifiés.

- Qualité accrue : Maintenir des normes élevées contribue à des produits ou services de qualité supérieure.

- Conformité réglementaire : S'assurer que les pratiques répondent aux exigences légales.

Un audit de maintenance est une évaluation systématique des processus, stratégies et pratiques de maintenance dans le but de repérer des améliorations potentielles.

Supposons qu'une usine de production ait des machines fréquemment désuètes, entraînant des temps d'arrêt coûteux. En menant un audit de maintenance, l'usine peut découvrir que certaines machines ne reçoivent pas les mises à jour logicielles nécessaires. En résolvant ce problème spécifique, la production pourrait devenir plus fluide et rentable.

L'audit de maintenance doit inclure une analyse approfondie des données opérationnelles. Cela pourrait comprendre des examens de l'historique de maintenance, l'analyse des temps d'arrêt et de réparation, et la vérification des compétences du personnel. En scrutant les données passées, vous pouvez comprendre les causes sous-jacentes des problèmes actuels. Les audits peuvent prendre différentes formes, allant d'une vérification complète de tout le système de gestion de la maintenance (CMMS) à des évaluations spécifiques axées sur des équipements précis. Bien qu'intensive en ressources, cette approche analytique permet de récolter des bénéfices substantiels à long terme.

Importance de l'audit de maintenance

L'audit de maintenance est essentiel pour garantir le bon fonctionnement des équipements et des systèmes. Il permet non seulement de prolonger la durée de vie des machines, mais aussi d'assurer une utilisation optimale des ressources. Lorsque vous réalisez des audits de maintenance réguliers, vous bénéficiez d'une vue d'ensemble claire de la situation actuelle et pouvez ainsi établir des stratégies efficaces pour l'avenir.

Avantages d'un audit de maintenance bien effectué

Un audit de maintenance bien réalisé vous offre plusieurs avantages cruciaux. Ceux-ci incluent :

- Économies significatives : Un entretien mieux planifié évite les réparations coûteuses non planifiées.

- Augmentation de la fiabilité : En identifiant et en corrigeant les problèmes potentiels avant qu'ils ne surviennent, les équipements fonctionnent plus de manière fiable.

- Amélioration continue : Les audits fournissent des retours d'information pour améliorer constamment les processus de maintenance.

Un audit de maintenance est une évaluation systématique de tous les aspects des opérations de maintenance afin de déterminer leur efficacité et leur valeur stratégique.

Savez-vous que la fréquence des audits de maintenance peut varier selon l'industrie, mais une pratique courante est de les effectuer annuellement ?

Une entreprise manufacturière découvre, lors d'un audit, que 25 % des réparations sont dues à une maintenance préventive non effectuée. En modifiant son planning de maintenance pour inclure des contrôles réguliers, elle réduit significativement les réparations d'urgence et améliore ainsi sa productivité.

Les audits de maintenance impliquent souvent une évaluation quantitatives et qualitatives. Les aspects quantitatifs comprennent des données telles que le temps moyen entre les pannes (MTBF) et le temps moyen pour réparer (MTTR). Les aspects qualitatifs, quant à eux, examinent comment les équipes perçoivent les opérations de maintenance et comment les connaissances techniques sont appliquées. Associer ces deux perspectives permet d'obtenir une vue complète des performances de maintenance d'une organisation. Une telle approche holistique n'est pas seulement avantageuse à court terme mais établit une base solide pour prioriser les initiatives d'amélioration à long terme. Il est également essentiel d'inclure toutes les parties prenantes dans le processus d'audit pour s'assurer que tous les domaines d'opération sont rigoureusement examinés.

Audit d'une fonction de maintenance

L'audit d'une fonction de maintenance est fondamental pour évaluer la performance et l'efficacité des processus de maintenance. Ceci impacte directement le fonctionnement des équipements et optimise les ressources disponibles.Les ingénieurs et gestionnaires doivent souvent utiliser diverses techniques d'évaluation pour effectuer des audits efficaces et précis. C'est une manière de s'assurer que les pratiques de maintenance actuelles sont appropriées et alignées sur les objectifs de l'organisation.

Techniques d'évaluation en ingénierie pour l'audit

Les techniques d'évaluation en ingénierie fournissent des outils indispensables pour mener des audits de maintenance complets. Voici quelques-unes des techniques couramment utilisées :

- Analyse coût-bénéfice : Cette méthode évalue les coûts de maintenance par rapport aux avantages générés pour déterminer l'efficacité économique.

- Indice de maintenance : Calculé pour mesurer la fiabilité et la disponibilité des équipements.

- Matrice de risque : Aide à prioriser les tâches de maintenance basées sur le risque et l'impact potentiel.

Le Mean Time Between Failures (MTBF) est une métrique clé utilisée pour mesurer la fiabilité d'un système en calculant le temps moyen entre deux pannes consécutives.

Imaginez qu'une ligne de production a fonctionné pendant 1000 heures avec 5 pannes au total. En utilisant la formule \( MTBF = \frac{1000}{5} \), le MTBF serait de 200 heures. Cela signifie que l'équipement, en moyenne, fonctionne 200 heures avant de tomber en panne.

Au-delà des calculs de MTBF, un audit approfondi inclut l'analyse statistique pour prévoir les pannes futures. Cela peut inclure le modèle de Weibull utilisé pour analyser la probabilité de défaillance en fonction du temps. Les paramètres du modèle de Weibull, \( \beta \) et \( \theta \), offrent une compréhension plus détaillée des comportements de défaillance :

- \( \beta \) : Indicateur de la forme, montre si le taux de défaillance augmente, diminue ou reste constant.

- \( \theta \) : Échelle de vie, indique la durée de vie moyenne du produit.

Les indices de performance comme le MTBF et le MTTR (Mean Time To Repair) sont essentiels pour évaluer et prédire la performance des systèmes de maintenance.

Amélioration continue en maintenance et audit maintenance

L'amélioration continue en maintenance vise à optimiser les processus de maintenance afin d'accroître l'efficacité et de réduire les coûts. Cela passe par des audits de maintenance qui servent à identifier les points faibles et les opportunités d'amélioration. Grâce à une évaluation constante et des ajustements précis, vous pouvez transformer votre gestion de la maintenance en un atout compétitif.

Principes de l'amélioration continue

Les principes de l'amélioration continue en maintenance reposent sur l'analyse et l'optimisation permanentes des processus. Voici quelques principes fondamentaux :

- Planificiation minutieuse : Établir des objectifs clairs et mesurables.

- Suivi régulier : ¡ntégrer l'évaluation des données de performance.

- Feedback constant : Utiliser le retour d'information pour affiner les méthodes existantes.

- Plan (Planifier) : Identifier un problème et concevoir un plan d'action.

- Do (Exécuter) : Implémenter le plan à petite échelle.

- Check (Vérifier) : Évaluer les résultats et comparer avec les objectifs initiaux.

- Act (Agir) : Apporter les ajustements nécessaires et normaliser le processus.

Le cycle PDCA est une méthode de gestion utilisée pour le contrôle continu et l'amélioration des processus organisationnels, particulièrement en maintenance.

Pour mieux comprendre l'application de l'amélioration continue, imaginez une entreprise de transport qui décide de réduire les temps d'arrêt de ses bus. Grâce au cycle PDCA, un problème au niveau du système de freinage est identifié puis résolu, ce qui améliore la ponctualité des services de 15 % en trois mois.

L'intégration d'outils d'analyse avancés peut multiplier l'efficacité des programmes d'amélioration continue. Par exemple, l'utilisation des technologies de l'Internet des Objets (IoT) permet de recueillir et d'analyser des données en temps réel sur les performances des équipements. Ces données peuvent être utilisées pour créer des modèles prédictifs basés sur des algorithmes d'apprentissage automatique, permettant de prévoir les pannes potentielles avant qu'elles ne surviennent.En utilisant le machine learning, vous pouvez construire des modèles prédictifs tels que les régressions linéaires pour prédire la durée de vie restante des équipements. La fonction de régression linéaire est exprimée comme :\[ y = mx + b \]

- y : La valeur dépendante que l'on souhaite prédire.

- m : La pente ou coefficient de la ligne de régression.

- x : La variable indépendante, telle que le temps d'utilisation.

- b : L'ordonnée à l'origine, ou point où la ligne de régression croise l'axe y.

Les données issues des audits peuvent également informer un plan de maintenance prédictive, permettant de remplacer des pièces avant qu'elles ne causent de défaillances.

audit de maintenance - Points clés

- Audit de maintenance: Processus systématique pour évaluer l'efficacité des opérations de maintenance et optimiser les ressources.

- Importance: Réduction des coûts, amélioration de la fiabilité des équipements, conformité réglementaire.

- Amélioration continue: Utilisation d'audits pour identifier des opportunités d'optimisation des processus de maintenance.

- Techniques d'évaluation: Analyse coût-bénéfice, indice de maintenance, matrice de risque, calcul du MTBF.

- MTBF (Mean Time Between Failures): Mesure la fiabilité d'un système en calculant le temps moyen entre deux pannes.

- Cycle PDCA: Méthode pour l'amélioration continue en maintenance, intégrant planification, exécution, vérification et action.

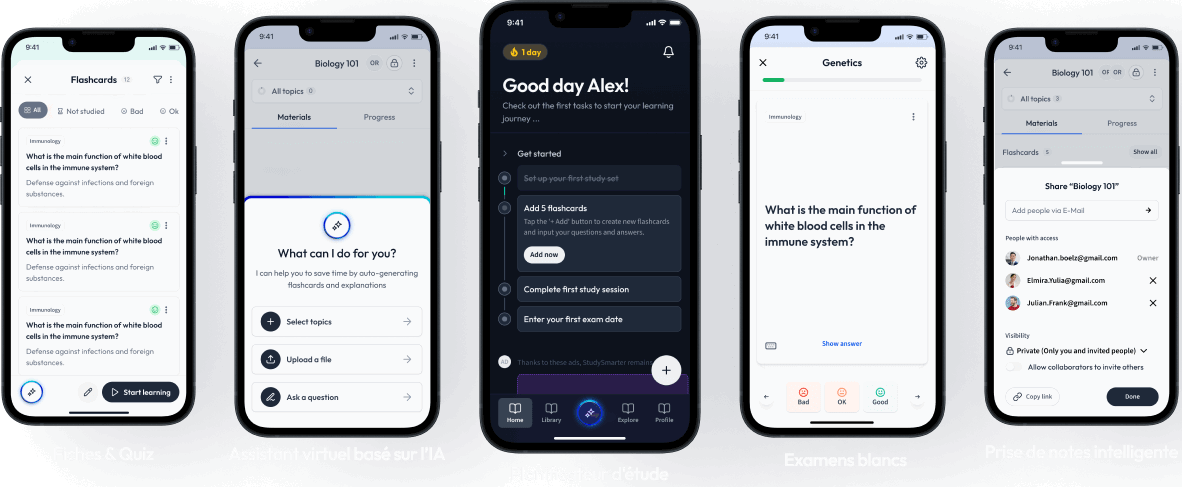

Apprends plus vite avec les 12 fiches sur audit de maintenance

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en audit de maintenance

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus