Sauter à un chapitre clé

Définition de l'optimisation d'entretien en ingénierie

Optimisation d'entretien en ingénierie est un concept clé qui vise à améliorer l'efficacité et la durabilité des systèmes techniques en réduisant les coûts et les temps d'arrêt imprévus par des interventions planifiées et stratégiques.

Concepts de base de l'optimisation d'entretien

L'entretien efficace repose sur quelques concepts fondamentaux que tu devrais comprendre :

- Fiabilité: La capacité d'un système à fonctionner sans défaillance pendant un intervalle de temps donné.

- Disponibilité: Le pourcentage du temps où le système est opérationnel pour fonctionner.

- Maintenance préventive: Interventions planifiées pour éviter des pannes futures.

- Coût total de possession (TCO): L'évaluation financière de tous les coûts associés à un système, y compris les coûts d'entretien.

L'optimisation d'entretien est le processus de planification et d'exécution des opérations de maintenance de manière à minimiser les temps d'arrêt et les coûts, tout en maximisant la performance et la durée de vie des équipements.

Exemple pratique: Supposons une usine de production qui doit décider du calendrier de maintenance de sa ligne d'assemblage. L'optimisation d'entretien pourrait déterminer que des vérifications hebdomadaires légères, combinées à une révision complète trimestrielle, offrent le meilleur équilibre entre coût et disponibilité.

Pour aller plus loin, considère les algorithmes de fiabilisation comme les modèles de Markov ou de simulation de Monte Carlo. Ils simulent différents scénarios d'utilisation et d'entretien pour évaluer la probabilité de pannes et déterminer l'impact de diverses stratégies de maintenance. Analysons un exemple mathématique :Supposons que tu as une machine qui a une probabilité de panne \(P_f = 0.02\) chaque semaine. Si tu appliques de la maintenance préventive qui réduit cette probabilité à \( P_{fp} = 0.01\), tu pourras calculer le bénéfice en termes de réduction du taux d'échec par semaine via ce changement de stratégie.La probabilité d'une panne pour 52 semaines sans maintenance est :\[ P(52) = 1 - (1 - P_f)^{52} \]\[ P(52) = 1 - (1 - 0.02)^{52} \]\[ P(52) = 0.635 \]En effectuant un entretien préventif, tu réduis à :\[ P_{fp}(52) = 1 - (1 - 0.01)^{52} \]\[ P_{fp}(52) = 0.393 \]Cette réduction conséquente de la probabilité de panne démontre l'efficacité potentielle de l'optimisation d'entretien.

L'utilisation d'un système de gestion de maintenance assistée par ordinateur (GMAO) peut simplifier grandement la planification et la surveillance des activités d'entretien.

Techniques d'optimisation d'entretien en ingénierie

Dans le domaine de l'ingénierie, optimiser l'entretien est crucial pour assurer le bon fonctionnement et la longévité des systèmes. Cela implique l'utilisation de techniques avancées pour planifier et exécuter des opérations de maintenance de manière efficace.

Méthodologies pour l'entretien optimal des systèmes d'ingénierie

- Maintenance conditionnelle : Cette méthode repose sur la surveillance en temps réel de l'état du système pour déterminer le moment exact où une intervention est nécessaire.

- Maintenance prédictive : En utilisant des modèles analytiques et des algorithmes de machine learning, tu peux prédire les pannes avant qu'elles ne surviennent.

- Analyse de la valeur d'entretien : Cette approche évalue l'importance de chaque élément système pour déterminer les priorités d'entretien.

Exemple : Supposons que ton entreprise dispose de machines qui coûtent cher à réparer. En mettant en œuvre un programme de maintenance prédictive, tu pourrais recevoir des alertes sur l'état des machines basées sur des données de capteurs. Cela te permettrait d'intervenir avant qu'un défaut critique n'apparaisse.

Maintenance prédictive est un type de stratégie d'entretien qui utilise l'analyse de données et la surveillance en temps réel pour anticiper les pannes éventuelles et minimiser les interruptions.

Pour comprendre pleinement l'impact des différentes méthodologies d'entretien, considères les mathématiques derrière. Par exemple, en utilisant une fonction de fiabilité, tu p eux prédire le moment idéal pour une intervention de maintenance. Supposons que la fiabilité d'un composant en temps \(t\) soit donnée par la fonction de fiabilité exponentielle :\[ R(t) = e^{-\frac{t}{MTBF}} \]où \(MTBF\) est le temps moyen entre les pannes. Plus le \(MTBF\) est élevé, plus le système est fiable sur le long terme. Pour des systèmes complexes, une modélisation stochastique plus avancée peut être nécessaire pour effectuer une analyse précise.

Concepts clés de l'optimisation d'entretien

Pour réussir l'optimisation d'entretien, il est essentiel de bien comprendre certains concepts clés :

- Fiabilité : La capacité d'un système à fonctionner correctement dans des conditions spécifiées.

- Analyse du cycle de vie : Considérer tous les aspects, des coûts initiaux jusqu'à la disposition finale, pour maximiser l'efficacité.

- Intégration technologique : L'adoption de technologies comme l'IoT (Internet des objets) pour une surveillance et un contrôle améliorés.

L'utilisation de l'intelligence artificielle (IA) pour l'analyse de données historiques peut améliorer ta capacité à optimiser les calendriers d'entretien.

Exemples pratiques d'optimisation d'entretien

L'optimisation d'entretien est essentielle pour garantir la fiabilité et la sécurité des systèmes complexes. Voici quelques exemples pratiques qui démontrent l'application de stratégies d'entretien efficaces dans différents secteurs.

Études de cas en aviation

Dans le secteur aéronautique, l'entretien optimisé est crucial pour garantir la sécurité des passagers et l'efficacité des opérations. Certaines des pratiques efficaces incluent :

- Maintenance préventive systématique : Des contrôles réguliers pour prévenir les défaillances.

- Inspection basée sur l'état : L'utilisation de capteurs pour évaluer l'intégrité structurelle des avions en temps réel.

- Analyse prédictive : L'utilisation de données historiques et d'algorithmes de prédiction pour anticiper et éviter les problèmes.

Exemple spécifique : Un avion utilise des capteurs pour surveiller les vibrations anormales des turbines. L'analyse de ces données permet de programmer des interventions de maintenance avant qu'une panne n'entraîne des interruptions coûteuses.

Pour illustrer l'importance des techniques d'optimisation d'entretien dans l'aviation, considérons l'utilisation des modèles dynamiques pour prévoir la dégradation. Supposons une formule pour le taux de dégradation \(D\) des composants d'un moteur :\[D(t) = D_0 e^{kt}\]où \(D_0\) est le taux de dégradation initial et \(k\) est une constante basée sur les conditions d'utilisation et l'environnement. L'évaluation continue de \(D(t)\) permet de prédire avec précision le moment où chaque pièce nécessitera un remplacement, optimisant ainsi le calendrier d'entretien.

L'intégration des drones pour l'inspection visuelle des avions peut réduire considérablement le temps et les coûts d'entretien.

Analyse de scénarios réels

Analyser des scénarios réels aide à comprendre comment l'optimisation d'entretien s'applique dans des situations variées. Passons en revue quelques scénarios :

- Industrie automobile : L'utilisation de la télémétrie pour prévoir l'entretien des véhicules en analysant des indicateurs tels que la pression des pneus et le niveau d'huile.

- Infrastructure urbaine : Surveillance des ponts et infrastructures à l'aide de capteurs pour détecter les signes de fatigue structurelle.

- Énergie renouvelable : Surveillance constante des éoliennes pour anticiper les défaillances mécaniques grâce à des systèmes embarqués.

Exemple : Un projet d'optimisation d'entretien dans une centrale solaire a permis de réduire les interruptions de service de 20 % grâce à l'utilisation de drones pour inspecter les panneaux solaires après une tempête.

Dans les projets d'énergie renouvelable, l'optimisation d'entretien inclut souvent l'analyse des données météorologiques. Par exemple, pour les centrales éoliennes, on peut envisager le rapport entre le vent et la production d'énergie :\[P = \frac{1}{2} \rho A v^3 C_p\]où \(P\) est la puissance produite, \(\rho\) est la densité de l'air, \(A\) est l'aire balayée par les pales, \(v\) est la vitesse du vent, et \(C_p\) est le coefficient de performance. L'optimisation d'entretien peut ajuster les roulements et les nacelles pour maximiser \(C_p\), garantissant une production énergétique stable et efficace.

L'exploitation de modèles de jumeaux numériques pour simuler et prédire les performances peut améliorer considérablement les stratégies d'optimisation d'entretien.

Avantages de l'optimisation d'entretien dans l'ingénierie aéronautique

L'optimisation d'entretien dans l'ingénierie aéronautique présente de nombreux avantages qui se traduisent par des économies, une sécurité accrue et une efficacité opérationnelle. Ces bénéfices découlent principalement d'une gestion proactive et systématique de la maintenance des aéronefs.

Réduction des coûts opérationnels

L'un des principaux avantages de l'optimisation d'entretien est la réduction des coûts associés aux opérations de maintenance. Les compagnies aériennes peuvent réduire les frais en :

- Mettant en œuvre des stratégies de maintenance préventive et prédictive.

- Réduisant la nécessité d'interventions d'urgence coûteuses.

- Prolongeant la durée de vie des composants grâce à une gestion efficace de leur cycle de vie.

L'utilisation de logiciels de gestion de la maintenance assistée par ordinateur (GMAO) peut optimiser les ressources et améliorer la précision des prévisions d'entretien.

Augmentation de la sécurité

Une optimisation d'entretien bien menée permet d'améliorer considérablement la sécurité des aéronefs. En identifiant et en traitant les problèmes potentiels avant qu'ils ne deviennent critiques, on minimise les risques pour la sécurité. Cela inclut :

- La détection précoce des problèmes mécaniques grâce à une surveillance continue des systèmes.

- L'amélioration des protocoles de maintenance fondés sur des données empiriques.

Exemple d'impact sur la sécurité : Une compagnie aérienne a implémenté un système de maintenance prédictive qui a permis de détecter une défaillance critique dans les freins avant qu'elle ne survienne, évitant ainsi un possible incident au décollage.

Disponibilité accrue des aéronefs

L'optimisation d'entretien contribue significativement à l'augmentation de la disponibilité des avions. En minimisant les temps d'arrêt grâce à une planification efficace des interventions, les compagnies aériennes peuvent :

- Maximiser l'utilisation de leurs flottes.

- Améliorer la ponctualité des vols.

- Renforcer la satisfaction de la clientèle.

Pour une compréhension approfondie, examinons une méthode de calcul de la disponibilité (A) d'un aéronef, définie par la formule :\[ A = \frac{MTBF}{MTBF + MTTR} \]où MTBF est le temps moyen entre les pannes et MTTR est le temps moyen de réparation. L'optimisation d'entretien vise à augmenter MTBF en réduisant non seulement les pannes mais aussi en raccourcissant MTTR via des réparations plus efficaces et mieux planifiées.

Disponibilité est le pourcentage de temps pendant lequel un aéronef est prêt à être déployé et en état de fonctionner correctement, un concept essentiel pour maximiser l'utilisation des actifs et l'efficacité opérationnelle.

L'implémentation de jumeaux numériques, des répliques virtuelles d'aéronefs, peut aider à simuler et prévoir les scénarios d'entretien, optimisant ainsi les calendriers de maintenance.

optimisation d'entretien - Points clés

- Définition de l'optimisation d'entretien en ingénierie : Processus planifiant les opérations de maintenance pour minimiser coûts et temps d'arrêt tout en maximisant la performance et la durabilité.

- Concepts clés de l'optimisation d'entretien : Fiabilité, disponibilité, maintenance préventive et coût total de possession (TCO) sont essentiels pour une maintenance efficace.

- Méthodologies pour l'entretien optimal : Maintenance conditionnelle, maintenance prédictive et analyse de la valeur d'entretien pour déterminer les priorités et moments d'intervention.

- Techniques d'optimisation d'entretien en ingénierie : Utilisation de modèles analytiques et de technologies avancées comme IoT et IA pour prédire et planifier les interventions de manière proactive.

- Exemples pratiques d'optimisation d'entretien : Simulation de différents scénarios avec des modèles comme les modèles de Markov ou de simulation de Monte Carlo pour prédire la fiabilité et les pannes.

- Systèmes de gestion de maintenance assistée par ordinateur (GMAO) : Outil crucial pour planifier, surveiller et exécuter les activités d'entretien, améliorant l'efficacité et réduisant les coûts.

Apprends plus vite avec les 12 fiches sur optimisation d'entretien

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en optimisation d'entretien

À propos de StudySmarter

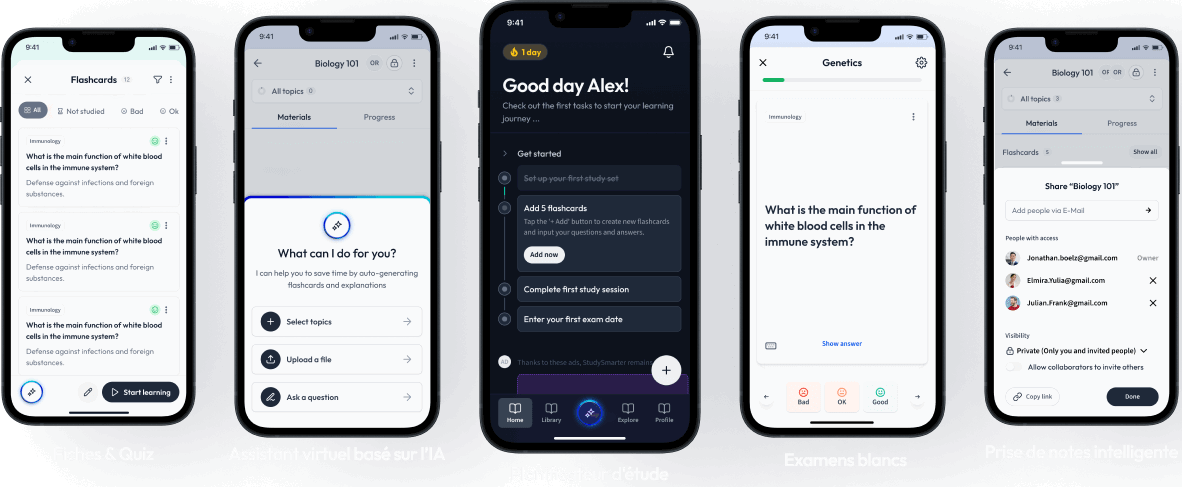

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus