Sauter à un chapitre clé

Définition de la planification de maintenance

La planification de maintenance est un processus essentiel dans l'ingénierie pour garantir que les équipements fonctionnent efficacement et que les interruptions soient minimisées. Ce processus implique l'organisation et la coordination des tâches de maintenance pour optimiser le temps et les ressources disponibles. Cela inclut la détermination du quand et du comment l'entretien sera effectué sur des machines ou des systèmes, prenant en compte les priorités opérationnelles et les contraintes de disponibilité.

Importance de la planification de maintenance

La planification de maintenance joue un rôle crucial dans la prolongation de la durée de vie des équipements et la réduction des coûts opérationnels. Sans une planification adéquate, les entreprises risquent de faire face à des pannes imprévues qui peuvent perturber la production et entraîner des pertes financières substantielles. Voici quelques-uns des bénéfices principaux :

- Réduction des temps d'arrêt : Une planification efficace permet de minimiser le temps que les équipements restent inactifs.

- Optimisation des ressources : En planifiant à l'avance, on peut s'assurer que toutes les ressources nécessaires (matériel, main-d'œuvre) sont disponibles au bon moment.

- Amélioration de la sécurité : Un entretien régulier et ordonné réduit le risque de défaillance catastrophique, important pour les travailleurs.

Maintenance préventive : La maintenance planifiée qui est effectuée régulièrement pour prévenir les défauts avant qu'ils ne se produisent réellement.

Il est intéressant de noter que l'optimisation des programmes de maintenance peut aussi être modélisée mathématiquement. Par exemple, on peut utiliser des algorithmes tels que les arbres de décision ou les réseaux de neurones pour prédire le moment optimal pour l'entretien. Ces modèles prennent des données historiques de pannes et conçoivent des solutions prévisionnelles, maximisant ainsi le rapport coût-efficacité du programme de maintenance.

Considérons une usine de traitement de l'eau ayant une pompe principale utilisée en continu. La planification de maintenance s'assurerait que la pompe soit inspectée tous les trois mois, et les pièces sujettes à l'usure, comme les joints, remplacées systématiquement. En procédant ainsi, l'usine éviterait des interruptions de service coûteuses.

Saviez-vous que des logiciels spécialisés existent pour aider à la planification de maintenance, permettant de gérer les calendriers de maintenance, les journaux de service et les rapports de performance?

Importance de la planification de la maintenance dans le génie mécanique

La planification de la maintenance dans le domaine du génie mécanique n'est pas seulement une nécessité fonctionnelle; elle constitue également une stratégie clé pour garantir l'efficacité et la longévité des équipements. Un processus bien structuré et anticipatif de la maintenance augmente considérablement la fiabilité des systèmes.

Réduction des Temps d'Arrêt

Une planification efficace de la maintenance réduit drastiquement les temps d'arrêt non planifiés des machines. Cela se traduit par une meilleure continuité opérationnelle et une productivité élevée. Les temps d'arrêt peuvent être coûteux pour les entreprises, souvent évalués par la formule suivante : \[ \text{Coût des temps d'arrêt} = \text{Coût par heure} \times \text{Durée des temps d'arrêt} \]Il est crucial de minimiser ces interruptions pour maintenir une production fluide.

Prenons l'exemple d'une chaîne de montage automobile. Si un composant clé de la ligne tombe en panne, la production entière est interrompue. Cependant, grâce à une planification de la maintenance préventive, ces interruptions peuvent être évitées. Par exemple, si la chaîne de montage est supprimée pour une maintenance programmée un week-end, l'impact sur la production est considérablement réduit.

Optimisation des Ressources

Dans un environnement industriel, les ressources, qu'elles soient humaines ou matérielles, doivent être gérées de manière optimale. La planification de la maintenance assure que :

- Les pièces de rechange sont prêtes et disponibles.

- Les techniciens sont programmés en fonction des besoins.

- Les tâches sont synchronisées pour maximiser leur efficacité.

Planification de la maintenance: Il s'agit d'organiser les activités nécessaires pour entretenir les équipements, ainsi que de prévoir les interventions pour éviter les pannes inattendues.

Le processus d'optimisation des ressources peut également être modélisé par des algorithmes d'allocation de ressources. Considérez l'équation simple de l'allocation des ressources qui peut être présentée comme : \[ \text{Utilisation des ressources} = \frac{\text{Travail assigné}}{\text{Capacité totale}} \] En utilisant des modèles mathématiques avancés, on peut déterminer les schémas de maintenance les plus efficaces qui coûtent le moins cher, ce qui représente un avantage concurrentiel majeur pour les entreprises.

Les gestionnaires peuvent également utiliser des systèmes informatiques de gestion de la maintenance (CMMS) pour rationaliser le processus de planification et suivre l'historique des interventions.

Méthodologies de planification de maintenance

Dans le domaine de l'ingénierie, plusieurs méthodologies de planification de maintenance existent pour s'assurer que les systèmes fonctionnent de manière fiable. Chaque méthodologie apporte une approche unique adaptée à des besoins spécifiques et elle est sélectionnée en fonction des objectifs opérationnels.

Maintenance Préventive

La maintenance préventive repose sur des calendriers prédéfinis où l'entretien est effectué à des intervalles réguliers. Cette approche se base sur l'idée qu'une intervention régulière permet de prévenir les pannes avant qu'elles ne surviennent réellement.Les étapes clés de ce type de maintenance incluent :

- Établir un calendrier régulier basé sur le temps ou l'utilisation des équipements.

- Effectuer des inspections, des nettoyages, et des remplacements de pièces.

- Conserver des données historiques sur chaque intervention pour améliorer la planification future.

Imaginons une usine de traitement chimique où des pompes sont essentielles. La maintenance préventive prévoit que des vérifications mensuelles soient effectuées. Cela permet de détecter des fuites mineures et d'effectuer des réparations avant qu'elles ne deviennent des problèmes majeurs.

Maintenance Conditionnelle

La maintenance conditionnelle repose sur des données en temps réel pour évaluer l'état des équipements. Plutôt que de programmer des interventions à des intervalles fixes, cette méthodologie s'appuie sur l'évaluation des conditions d'utilisation pour déterminer quand une maintenance est nécessaire.Les avantages incluent :

- Réduction des coûts par élimination des interventions inutiles.

- Augmentation de la disponibilité des équipements grâce à une intervention juste à temps.

- Amélioration de la sécurité grâce à une détection précoce des problèmes potentiels.

La maintenance conditionnelle utilise souvent des capteurs intégrés et des systèmes de surveillance pour recueillir des données sur des paramètres critiques tels que la température, les vibrations, et les niveaux sonores. Les algorithmes avancés analysent ces données pour prédire les pannes potentielles.En utilisant la formule suivante, on peut estimer la probabilité de panne en fonction de la déviation des paramètres : \[ P(\text{panne}) = \frac{\text{Nombre de déviations}}{\text{Total des mesures}} \]

Maintenance Corrective

La maintenance corrective est une approche réactive où les réparations sont effectuées après qu'une panne s'est produite. Bien que cela puisse sembler inefficace, dans certains cas, il peut être plus économique de réparer seulement lorsqu'un problème est inévitable.Cette méthode contient :

- Evaluation rapide des causes après l'apparition de la panne.

- Apport rapide de solutions pour minimiser les temps d'arrêt.

- Analyse post-incident pour mieux planifier les entretiens futurs.

Choisir la bonne méthodologie de maintenance est crucial et dépend de facteurs tels que le coût, la criticité de l'équipement et la culture organisationnelle.

Techniques de planification de maintenance préventive

La planification de maintenance préventive est essentielle pour garantir un fonctionnement optimal des équipements industriels. Cette méthode permet d'éviter les pannes coûteuses et les interruptions de production. Grâce à la planification appropriée, les entreprises peuvent s'assurer que leurs équipements reçoivent un entretien régulier et opportun.

Outils de planification de maintenance

Divers outils sont disponibles pour faciliter la planification de maintenance préventive. Ces outils permettent d'établir des calendriers, de suivre les tâches, et d'organiser les ressources. Ils incluent :

- Logiciels de gestion de maintenance assistée par ordinateur (GMAO) : Ces outils aident à organiser et à optimiser les interventions de maintenance.

- Tableaux de bord : Utilisés pour suivre les indicateurs clés de performance et détecter les tendances.

- Historiques de pannes : La documentation des incidents passés pour prédire et planifier les actions futures.

\( MTBF = \frac{\text{Total heures de fonctionnement}} {\text{Nombre total de défaillances}} \)MTBF (Mean Time Between Failures) : Estimation moyenne du temps de fonctionnement entre deux défaillances successives.

Une GMAO efficace peut automatiser l'envoi des rappels d'entretien pour s'assurer que rien n'est oublié.

Avantages de la planification de maintenance préventive

La mise en place d'une planification de maintenance préventive offre de nombreux avantages :

- Sécurité accrue : En prévenant les pannes, on réduit les risques associés aux défaillances machines.

- Coût réduit : Moins de réparations d'urgence et optimisation de l'utilisation des ressources.

- Amélioration de la production : Minimisation des temps morts imprévus aux équipements.

Considérons une société de transport possédant une flotte de véhicules. En utilisant la maintenance préventive, elle peut planifier les vidanges d'huile, les inspections des freins et des systèmes électriques. Cela réduit significativement le risque de pannes sur la route, améliorant la ponctualité et la satisfaction client.

En explorant les aspects économiques de la planification de maintenance, il apparaît que les entreprises peuvent tirer parti des économies d'échelle en regroupant les activités préventives. Les recherches montrent que le coût cumulé de petites interventions préventives est souvent inférieur à celui d'une grosse réparation. Mathématiquement, ceci peut être représenté par l'inégalité suivante :

\( C_p < C_r \)où \( C_p \) est le coût total de la maintenance préventive et \( C_r \) est le coût d'une réparation majeure.

planification maintenance - Points clés

- Planification de maintenance : Processus d'organisation et de coordination des tâches de maintenance pour minimiser les interruptions et optimiser les ressources.

- Planification de maintenance préventive : Maintenance régulière pour prévenir les pannes, basée sur un calendrier prédéfini d'interventions.

- Méthodologies de planification de maintenance : Approches comme la maintenance préventive, conditionnelle et corrective, adaptées selon les besoins et objectifs.

- Techniques de planification de maintenance : Outils tels que GMAO, tableaux de bord, et historiques de pannes pour organiser et optimiser le processus.

- Importance de la maintenance : Réduit les temps d'arrêt, optimise les ressources, améliore la sécurité et prolonge la durée de vie des équipements.

- Avantages de la planification préventive : Sécurité accrue, coût réduit, amélioration de la production par la minimisation des temps morts imprévus.

Apprends plus vite avec les 24 fiches sur planification maintenance

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en planification maintenance

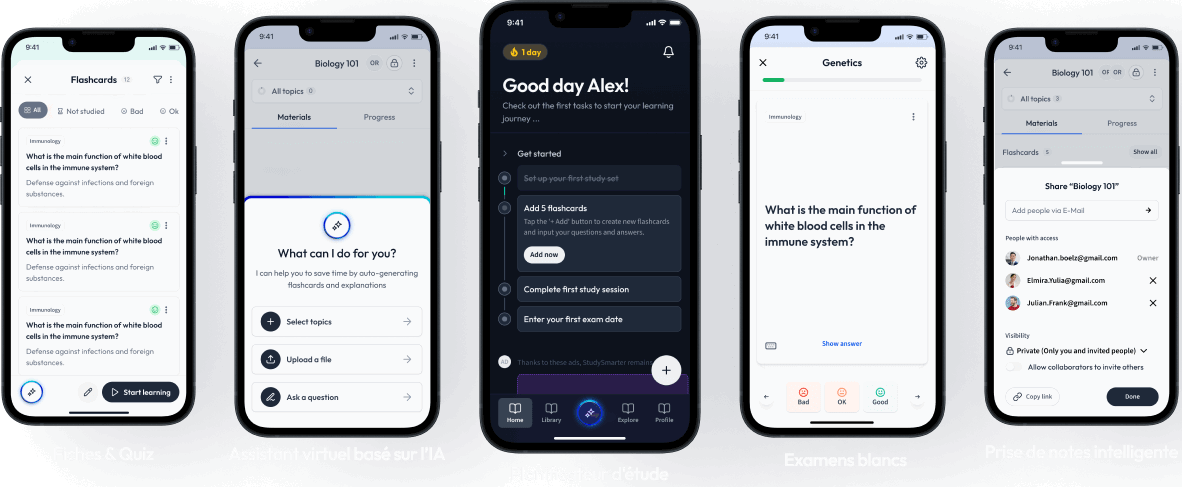

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus