Sauter à un chapitre clé

Que sont les composites à matrice céramique ?

Les composites à matrice céramique (CMC) représentent un sous-groupe de matériaux composites développés à partir de fibres céramiques intégrées dans une matrice céramique. Ils offrent un mélange de propriétés telles que la stabilité à haute température, la résistance à la corrosion et une ténacité accrue par rapport aux céramiques traditionnelles, ce qui les rend adaptés à une large gamme d'applications de haute performance.

Définition des composites à matrice céramique

Composites à matrice céramique (CMC) : Matériau composite constitué de fibres céramiques noyées dans une matrice céramique. La matrice supporte le renforcement des fibres, répartit les charges et améliore les propriétés mécaniques globales du matériau.

Propriétés des composites à matrice céramique

Les composites à matrice céramique sont réputés pour leurs propriétés exceptionnelles, qui leur permettent de fonctionner dans des environnements extrêmes. Ces propriétés sont les suivantes :

- Stabilité à haute température : Ils conservent leur intégrité structurelle et leurs propriétés mécaniques à des températures où les métaux et les polymères seraient défaillants.

- Résistance à la corrosion et à l'usure : Les CMC résistent à la dégradation due à l'exposition aux produits chimiques et aux conditions abrasives, ce qui prolonge leur durée de vie.

- Faible densité : Leur légèreté les rend idéales pour les applications aérospatiales et automobiles où la réduction du poids est cruciale.

- Résistance accrue aux chocs thermiques : La capacité de supporter des changements de température rapides sans se fissurer ou se dégrader.

L'incorporation de fibres dans la matrice céramique améliore non seulement ses propriétés mécaniques, mais contribue également à la tolérance aux dommages du composite.

Exemples de composites à matrice céramique

Carbone renforcé (C/C) : Idéal pour les applications nécessitant la plus grande résistance à la température, comme les tuyères de fusées et les systèmes de freinage des voitures hautes performances.

Carbure de silicium renforcé (SiC/SiC) : Connus pour leur utilisation dans les aubes de turbines à haute température et les composants de réacteurs nucléaires, les composites SiC/SiC offrent une résistance à la chaleur et une durabilité exceptionnelles.

Alumine renforcée à la zircone (Al2O3/ZrO2) : Cette combinaison offre une excellente résistance à l'usure, ce qui la rend adaptée aux implants biomédicaux et aux outils de coupe.

Propriétés mécaniques des composites à matrice céramique

Les composites à matrice céramique (CMC) ont suscité beaucoup d'attention en raison de leurs propriétés mécaniques supérieures qui les rendent indispensables dans diverses applications d'ingénierie de haute performance. Il est essentiel de comprendre ces propriétés pour exploiter tout le potentiel des CMC dans la conception et l'application.

Comprendre les propriétés mécaniques des composites à matrice céramique

Les propriétés mécaniques des composites à matrice céramique résultent de leur nature composite, qui associe la ténacité des fibres à la rigidité et à la résistance de la matrice. Cette synergie permet d'obtenir des matériaux qui présentent des caractéristiques uniques :

- Résistance à la traction : La capacité des CMC à résister aux charges qui tendent à allonger le matériau. Il s'agit d'une propriété essentielle pour les composants soumis à des tensions.

- Résistance à la compression : La capacité des CMC à résister aux charges qui tendent à comprimer le matériau, particulièrement importante dans les applications structurelles.

- Résistance à la flexion : La capacité des CMC à résister à la déformation sous des charges de flexion, pertinente pour de nombreux composants structurels et aérospatiaux.

- Ténacité : Contrairement aux céramiques traditionnelles, les CMC peuvent absorber des quantités importantes d'énergie avant de se rompre, grâce au renforcement apporté par les fibres.

- Conductivité thermique : Les CMC peuvent être adaptés pour avoir une conductivité thermique faible ou élevée en fonction des exigences de l'application.

Les propriétés mécaniques des composites à matrice céramique les font souvent préférer aux matériaux traditionnels dans les environnements exigeants, tels que les applications aérospatiales et automobiles.

Les facteurs qui influencent ces propriétés mécaniques comprennent le type de fibres et de matrice utilisés, la qualité de l'interface fibre-matrice, la méthode de traitement et la présence de défauts ou de vides. Chacun de ces facteurs peut avoir un impact significatif sur les performances globales du CMC.

Interface fibre-matrice : La région où la fibre et la matrice interagissent au sein d'un matériau composite. Les caractéristiques de cette interface sont cruciales pour les propriétés mécaniques du composite.

L'optimisation de l'interface fibre-matrice est un domaine de recherche essentiel. Une interface solide, mais pas trop rigide, est essentielle pour assurer le transfert de charge de la matrice vers les fibres tout en permettant une certaine déformation plastique, qui contribue à la ténacité du matériau et à sa résistance à la propagation des fissures.

Pour approfondir l'analyse des propriétés mécaniques des composites à matrice céramique, les chercheurs utilisent souvent des techniques avancées telles que la microscopie électronique à balayage (MEB) pour l'analyse microstructurale et la modélisation par éléments finis (FEM) pour simuler et prédire la distribution des contraintes et la propagation des fissures dans les structures complexes des composites à matrice céramique. Ces méthodes avancées permettent de mieux comprendre les comportements fondamentaux des CMC dans diverses conditions de chargement, ce qui guide le développement de nouveaux composites aux propriétés adaptées.

Exemple d'application : Les composites à base de carbure de silicium renforcé (SiC/SiC) sont déployés dans les composants de la section chaude des moteurs à réaction. Leur résistance supérieure à la traction et à la flexion, associée à une excellente stabilité à haute température, les rend idéaux pour ces applications exigeantes.

Avantages et inconvénients des composites à matrice céramique

Les composites à matrice céramique (CMC) offrent un ensemble unique d'avantages et d'inconvénients qui les rendent adaptés à certaines applications et moins souhaitables pour d'autres. En comprenant les deux côtés, les ingénieurs et les concepteurs peuvent prendre des décisions éclairées lorsqu'ils choisissent des matériaux pour leurs projets.

Explorer les avantages des composites à matrice céramique

Les avantages des composites à matrice céramique découlent de leur combinaison distinctive de matériaux céramiques et de fibres de renforcement, qui offre de meilleures performances dans des environnements difficiles. Voici quelques-uns des principaux avantages :

- Performance à haute température : Les CMC conservent leur résistance et leur intégrité à des températures où les métaux et les céramiques conventionnelles s'affaibliraient ou fondraient.

- Résistance à la corrosion : Ces matériaux résistent à la corrosion due aux produits chimiques et aux facteurs environnementaux, ce qui prolonge leur durée d'utilisation dans les environnements agressifs.

- Résistance à l'usure : La ténacité et la dureté des CMC les rendent très résistants à l'usure, ce qui est utile dans les conditions abrasives.

- Légèreté : Comparés aux métaux, les CMC sont plus légers, ce qui est avantageux dans les applications aérospatiales et automobiles où la réduction du poids est essentielle.

- Résistance aux chocs thermiques : Les CMC sont capables de supporter des changements rapides de température sans dommage, contrairement aux céramiques traditionnelles qui peuvent se fissurer sous l'effet du stress thermique.

La combinaison unique de durabilité, de faible poids et de résistance aux températures élevées rend les CMC particulièrement précieux dans les secteurs de l'aérospatiale et de l'automobile, où la performance et l'efficacité sont primordiales.

Les limites des composites à matrice céramique

Malgré leurs attributs impressionnants, les composites à matrice céramique possèdent également certaines limites qui restreignent leur utilisation dans certaines applications. Les principaux inconvénients sont les suivants :

- Coût élevé : Les processus de fabrication des CMC sont complexes et nécessitent beaucoup de ressources, ce qui entraîne des coûts plus élevés par rapport aux matériaux traditionnels.

- La fragilité : Bien que les CMC soient plus résistants que les céramiques conventionnelles, ils peuvent encore être fragiles par rapport aux métaux, ce qui limite leur utilisation dans les applications nécessitant de la ductilité.

- Capacités de fabrication à grande échelle limitées : La production de CMCs peut être difficile à mettre à l'échelle de manière efficace, ce qui limite la disponibilité de grandes quantités pour une utilisation industrielle.

- Complexité de l'assemblage : L'assemblage des composants en CMC avec d'autres matériaux peut être difficile et nécessite des techniques spécialisées.

- Usinage spécialisé : Les CMC nécessitent des outils et des processus d'usinage avancés, ce qui augmente le coût global du produit fini.

Exemple de limitation d'application : Le coût élevé et les exigences d'usinage spécialisé des composites à matrice céramique les rendent moins viables pour les applications électroniques grand public où la rentabilité est un facteur essentiel.

Pour remédier à certaines de ces limites, d'importants efforts de recherche et de développement sont en cours. Les innovations dans les technologies de fabrication, telles que la fabrication additive (impression 3D de céramiques), et le développement de nouveaux matériaux matriciels et de revêtements de fibres, visent à réduire les coûts, à améliorer l'évolutivité et à renforcer les propriétés mécaniques des CMC. Ces progrès ont le potentiel d'élargir l'applicabilité des CMC à un plus grand nombre d'industries en les rendant plus rentables et plus polyvalents.

Applications des composites à matrice céramique

Les composites à matrice céramique (CMC) ont considérablement élargi l'horizon des matériaux de haute performance, offrant des propriétés supérieures à celles des matériaux traditionnels dans de nombreuses applications industrielles. Comprendre où et comment ces composites sont utilisés éclaire l'importance de l'ingénierie des matériaux dans les avancées technologiques d'aujourd'hui.

Comment les composites à matrice céramique sont-ils utilisés dans l'aérospatiale ?

Dans le domaine de l'ingénierie aérospatiale, les composites à matrice céramique se distinguent par leur remarquable capacité à résister aux conditions extrêmes rencontrées lors des vols et de l'exploration spatiale. Leur application dans ce secteur comprend :

- Composants de moteurs : Les CMC sont cruciaux dans la fabrication de pièces telles que les pales de turbine, les aubes et les revêtements de chambre de combustion. Ils tolèrent les températures élevées, ce qui permet aux moteurs de fonctionner plus efficacement en réduisant les besoins de refroidissement et en augmentant le rendement énergétique.

- Systèmes de protection thermique : Les engins spatiaux bénéficient des CMC dans leurs systèmes de protection thermique, où les matériaux doivent survivre à la chaleur intense générée lors de la rentrée dans l'atmosphère terrestre.

- Systèmes de freinage : La résistance aux températures élevées et les excellentes propriétés d'usure des CMC en font des matériaux idéaux pour les systèmes de freinage des avions, qui offrent des performances fiables sous de lourdes charges et à grande vitesse.

En se concentrant sur l'utilisation du carbure de silicium renforcé (SiC/SiC) dans l'aérospatiale, ce composite démontre non seulement une résistance thermique accrue, mais améliore également les performances globales des composants sous forte contrainte. Des méthodes d'essai avancées, notamment des essais de fatigue thermomécanique, illustrent la façon dont les composites SiC/SiC conservent leur intégrité sur de longues durées, soulignant ainsi leur pertinence pour les pièces critiques des moteurs d'avion.

Autres domaines d'application essentiels des composites à matrice céramique

Au-delà de l'aérospatiale, les composites à matrice céramique trouvent leur utilité dans plusieurs autres environnements exigeants, mettant en évidence la polyvalence de ces matériaux :

- Automobile : L'industrie automobile utilise les CMC pour des composants tels que les disques de frein et les systèmes d'échappement, où la résistance aux températures élevées et à l'usure est primordiale.

- Production d'énergie : Dans la production d'énergie, en particulier dans les réacteurs nucléaires, les CMC sont utilisés pour leur résistance aux radiations et leur capacité à supporter des températures élevées sans se dégrader.

- Dispositifs biomédicaux : La biocompatibilité et la résistance de certains CMC, tels que les composites à matrice d'alumine, les rendent appropriés pour les dispositifs implantables, tels que les remplacements d'articulations.

Les progrès rapides de la technologie des composites à matrice céramique ouvrent constamment de nouveaux domaines d'application, de l'électronique aux revêtements de protection, élargissant ainsi l'impact de ces matériaux dans les secteurs modernes de l'ingénierie et de la fabrication.

Composites à matrice céramique - Principaux points à retenir

- Composites à matrice céramique (CMC) Définition : Matériaux composites constitués de fibres céramiques noyées dans une matrice céramique, caractérisés par une stabilité à haute température, une résistance à la corrosion et une ténacité accrue.

- Propriétés des composites à matrice céramique : Ils se distinguent par leur stabilité à haute température, leur résistance à la corrosion et à l'usure, leur faible densité et leur résistance accrue aux chocs thermiques.

- Exemples de composites à matrice céramique : Carbone renforcé (C/C), carbure de silicium renforcé (SiC/SiC), et alumine renforcée par de la zircone (Al2O3/ZrO2).

- Avantages et inconvénients des composites à matrice céramique : performance à haute température et légèreté, mais limitée par le coût élevé, la complexité de l'assemblage et la nécessité d'un usinage spécialisé.

- Application des composites à matrice céramique : Largement utilisés dans l'ingénierie aérospatiale (par exemple, les composants des moteurs), l'automobile (par exemple, les systèmes de freinage), la production d'énergie et les dispositifs biomédicaux.

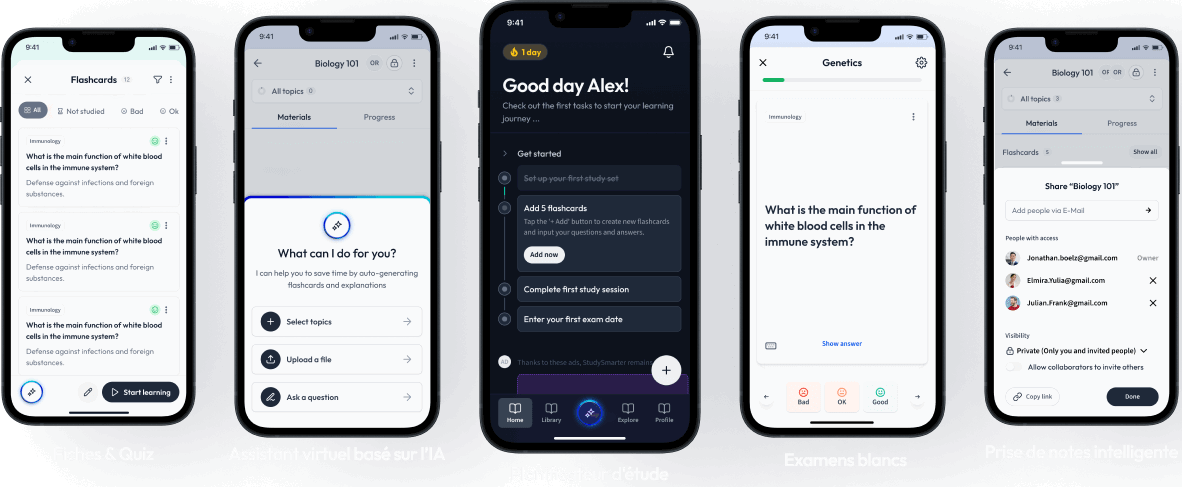

Apprends plus vite avec les 12 fiches sur Composites à matrice céramique

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en Composites à matrice céramique

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus