Sauter à un chapitre clé

Comprendre la résistance à la corrosion des matériaux

En pénétrant dans le monde des matériaux d'ingénierie, la résistance à la corrosion apparaît comme une qualité primordiale pour les matériaux exposés à des environnements difficiles. Cette caractéristique est vitale pour assurer la longévité et la fiabilité des structures et des composants d'ingénierie.

Qu'est-ce qu'un alliage résistant à la corrosion ?

L'alliage résistant à la corrosion (ARC ) désigne une catégorie de métaux spécifiquement conçus pour résister à la détérioration dans des environnements qui sont généralement corrosifs et dommageables pour l'acier au carbone standard et d'autres matériaux.

Ces alliages sont conçus en combinant divers éléments métalliques, ce qui renforce leur capacité à résister à la corrosion. Ils sont indispensables dans les industries où l'exposition à des produits chimiques agressifs, à des températures élevées et à des environnements salins est courante. Des matériaux tels que l'acier inoxydable, le nickel, le chrome et le titane font partie des éléments qui confèrent une résistance à la corrosion.

| Acier inoxydable | Largement utilisé pour sa résistance à la corrosion et sa solidité ( ). |

| Alliages de nickel | Offrent une résistance exceptionnelle à la corrosion dans des conditions extrêmes. |

| Alliages de chrome | Connus pour leurs couches protectrices d'oxyde qui empêchent la rouille. |

| Le titane | Offre une résistance supérieure à la corrosion par l'eau de mer. |

L'acier inoxydable, un composant commun de ces alliages, contient un minimum de 10,5 % de chrome, ce qui ajoute à ses propriétés antirouille.

Principes de la résistance à la corrosion

Les principes sous-jacents de la résistance à la corrosion tournent autour de la formation d'une couche protectrice à la surface du matériau. Cette couche protectrice agit comme une barrière, empêchant le métal sous-jacent d'entrer en contact avec des substances corrosives. La formation de cette couche est souvent le résultat d'une réaction du métal avec l'oxygène présent dans l'environnement, créant une fine couche d'oxyde qui résiste à la corrosion. En outre, la résistance à la corrosion peut également être améliorée par l'introduction d'éléments non réactifs dans le métal, comme le chrome dans l'acier inoxydable, qui contribue à la formation d'une couche d'oxyde protectrice plus stable et plus durable.

- Formation d'une couche d'oxyde : Empêche le contact direct entre le métal et les matières corrosives.

- Passivation : Processus au cours duquel le métal devient moins réactif grâce à la couche d'oxyde protectrice.

- Alliage : Amélioration de la résistance à la corrosion par l'ajout d'éléments qui forment des couches protectrices stables.

Facteurs affectant la résistance à la corrosion

Plusieurs facteurs influencent la résistance à la corrosion des matériaux, façonnant leur durabilité et la viabilité de leur application dans divers environnements.

- Composition chimique : Les types et les pourcentages d'éléments présents dans un alliage ont un impact direct sur sa résistance à la corrosion.

- Environnement : La présence d'agents corrosifs tels que les acides, les sels et l'humidité peut accélérer le processus de corrosion.

- Température : Des températures plus élevées augmentent généralement les taux de corrosion en amplifiant les réactions chimiques.

- Couche d'oxyde : La qualité et la stabilité de la couche d'oxyde protectrice peuvent être déterminantes pour protéger le matériau contre la corrosion.

- Stress : Les contraintes mécaniques peuvent entraîner l'apparition de fissures et de crevasses qui servent de voie d'accès aux agents corrosifs, affaiblissant ainsi la résistance inhérente du matériau.

Un aspect fascinant de la résistance à la corrosion est le phénomène de "corrosion galvanique", qui se produit lorsque deux métaux différents sont en contact électrique dans un environnement corrosif. Le métal le plus "noble" (moins sujet à la corrosion) reste protégé, tandis que le métal "anodique" ou plus réactif subit une corrosion accélérée. Comprendre la série galvanique des métaux peut aider les ingénieurs à faire des choix éclairés lorsqu'ils conçoivent des structures résistantes à la corrosion en évitant les paires de métaux incompatibles.Un exemple de prévention de la corrosion galvanique consiste à isoler les métaux avec des matériaux ou des revêtements non conducteurs, en veillant à ce que les deux métaux ne soient pas en contact direct l'un avec l'autre en présence d'un électrolyte.

Métaux et matériaux résistants à la corrosion

En explorant le domaine de l'ingénierie des matériaux, l'accent mis sur les métaux et matériaux résistants à la corrosion souligne l'importance de choisir les bons matériaux qui peuvent résister à l'épreuve du temps et des environnements difficiles.

Aperçu des alliages résistants à la corrosion

Les alliages résistants à la corrosion (ARC) représentent un groupe de métaux spécialement conçus pour supporter les effets néfastes des environnements corrosifs. Ces alliages contiennent des éléments qui améliorent leur résistance à la corrosion, ce qui les rend idéaux pour une utilisation dans des secteurs tels que le maritime, le traitement chimique, le pétrole et le gaz.

Les alliages constituent la première ligne de défense contre la corrosion, et sont souvent plus performants que leurs homologues en métal pur en raison de leurs propriétés améliorées.

Le métal le plus résistant à la corrosion

Parmi les différents métaux connus pour leur résistance à la corrosion, le titane se distingue par son niveau exceptionnellement élevé de résistance à la corrosion. Cette propriété le rend inestimable dans les industries nécessitant des matériaux capables de survivre dans des environnements corrosifs tels que l'eau de mer et les zones exposées au chlore.

Exemple : L'industrie aérospatiale utilise fréquemment le titane pour les pièces exposées à des conditions extrêmes en raison de sa légèreté et de sa nature incroyablement résistante à la fois à la corrosion et aux températures élevées.

Comparaison de la résistance à la corrosion de l'acier inoxydable 304 et 316

En ce qui concerne les aciers inoxydables, les qualités 304 et 316 sont parmi les plus populaires en raison de leur excellente résistance à la corrosion. Cependant, il existe des différences notables entre eux, principalement en raison de leur composition chimique. L'acier inoxydable 316 comprend du molybdène, ce qui lui confère une résistance aux chlorures et aux environnements acides supérieure à celle de l'acier 304.

Exemple : L'acier inoxydable 316 est souvent utilisé dans les applications marines en raison de sa résistance accrue à la corrosion par l'eau salée, ce qui en fait un meilleur choix que le 304 dans ces environnements spécifiques.

Un examen plus approfondi de ces aciers inoxydables révèle que la présence de molybdène dans l'acier 316 permet non seulement de lutter contre la corrosion, mais joue également un rôle crucial dans l'amélioration de la solidité et de la résistance du matériau face aux températures et aux pressions extrêmes. Cet attribut élargit considérablement les scénarios d'utilisation de l'acier inoxydable 316, qui vont des machines industrielles lourdes aux appareils médicaux sophistiqués.De plus, malgré la résistance à la corrosion légèrement inférieure de la 304, elle reste un matériau précieux dans de nombreuses applications où une résistance aussi extrême n'est pas une nécessité. Cet équilibre entre coût et performance en fait un produit de base dans les secteurs de la construction et de l'automobile.

Application des matériaux résistants à la corrosion en ingénierie

En ingénierie, le choix de matériaux offrant une résistance à la corrosion est crucial pour la durabilité et la fonctionnalité des applications dans divers secteurs. Ces matériaux sont spécialement conçus pour résister aux effets néfastes de la corrosion, prolongeant ainsi la durée de vie et la fiabilité des structures et des composants d'ingénierie.

Utilisations des matériaux résistants à la corrosion dans l'ingénierie aérospatiale

L'ingénierie aérospatiale exige des matériaux capables de supporter des conditions extrêmes tout en conservant leur intégrité et leurs performances. Les matériaux résistants à la corrosion jouent un rôle central dans ce secteur, en protégeant les composants vitaux de la dégénérescence due à l'exposition à des facteurs environnementaux et chimiques difficiles.

Exemple : Les alliages de titane sont largement utilisés dans la construction des châssis et des moteurs d'avions en raison de leur rapport résistance-poids supérieur et de leur résistance exceptionnelle à la corrosion en présence d'air salin, d'humidité et de températures élevées.

Prenons l'exemple des engins spatiaux et des vols en haute altitude ; des matériaux comme les alliages d'aluminium-lithium et les composites avancés sont sélectionnés pour leur légèreté et leur résistance à la corrosion. Ces matériaux font l'objet d'un examen méticuleux pour supporter les conditions agressives de l'espace, notamment l'exposition à des environnements sans oxygène et à des températures extrêmes, qui peuvent accélérer la dégradation des matériaux dans des substances moins résistantes.

Applications quotidiennes des métaux résistants à la corrosion

L'application des métaux résistants à la corrosion ne se limite pas aux seules industries de haute technologie ; ils sont également répandus dans la vie quotidienne. Ces métaux assurent la longévité et la sécurité des produits et des structures que nous utilisons tous les jours.

Exemples :

- L'acier inoxydable, connu pour son excellente résistance à la corrosion, est couramment utilisé dans les ustensiles de cuisine, les appareils électroménagers et les accessoires architecturaux.

- Les revêtements en zinc protègent de la rouille et de la corrosion les structures en acier telles que les ponts et les meubles d'extérieur.

- Le cuivre et ses alliages sont utilisés dans les matériaux de plomberie en raison de leur capacité naturelle à résister aux salissures biologiques et à la corrosion au fil du temps.

La prochaine fois que tu croiseras un évier de cuisine en acier inoxydable, rappelle-toi que ce n'est pas seulement son aspect brillant qui compte, mais aussi sa capacité à résister à la corrosion qui préserve sa qualité et prolonge sa durée de vie.

Dans le domaine des gadgets personnels, les matériaux résistants à la corrosion sont primordiaux. Les smartphones, les ordinateurs portables et les wearables sont équipés d'alliages d'aluminium ou de magnésium, non seulement pour leur légèreté, mais surtout pour leur résistance à la sueur, à l'humidité et aux éclaboussures occasionnelles auxquelles ils sont exposés. Cela permet de garantir que les appareils restent opérationnels et esthétiquement attrayants au fil du temps, ce qui souligne l'omniprésence de la résistance à la corrosion dans la conception technique.De plus, l'industrie automobile utilise des revêtements résistants à la corrosion pour protéger les véhicules contre la rouille et la corrosion causées par les sels de la route et les environnements humides. Cette application permet non seulement de garantir l'intégrité structurelle des véhicules, mais contribue également à maintenir leur valeur de revente.

Améliorer la résistance à la corrosion

La résistance à la corrosion est un facteur essentiel pour prolonger la durée de vie et maintenir l'intégrité des métaux et des alliages utilisés dans diverses applications. Cet attribut devient essentiel dans des industries telles que la construction, l'automobile, l'aérospatiale et bien d'autres, où les matériaux sont fréquemment exposés à des environnements potentiellement corrosifs.

Techniques d'amélioration de la résistance à la corrosion des alliages

Plusieurs techniques sont employées pour améliorer la résistance à la corrosion des alliages. Ces techniques visent à modifier les caractéristiques de la surface ou la composition de l'alliage afin d'atténuer ou de prévenir les effets de la corrosion.

Protection anodique : Technique qui consiste à faire de l'alliage l'anode d'une cellule électrochimique, ce qui entraîne la formation d'une couche d'oxyde protectrice à sa surface.

Exemple : L'acier inoxydable peut subir une protection anodique pour améliorer sa résistance à la corrosion, notamment dans les environnements très acides ou contenant des chlorures.

Passivation : Est une autre méthode qui consiste à traiter la surface du métal avec des agents oxydants pour former une fine pellicule protectrice, réduisant ainsi la réactivité de l'alliage aux facteurs environnementaux.Alliage : En ajoutant certains éléments (comme le chrome, le nickel ou le molybdène) au métal de base, les alliages obtenus présentent une meilleure résistance à la corrosion. Ces éléments favorisent la formation d'une couche d'oxyde stable et cohérente à la surface de l'alliage.

Le chrome est particulièrement efficace dans les formulations d'acier inoxydable, contribuant de manière significative à la résistance à la corrosion en facilitant la formation d'une couche d'oxyde passive.

L'intrigant processus de "protection cathodique" consiste à détourner la corrosion du métal protégé en en faisant la cathode d'une cellule électrochimique. Ce procédé est particulièrement courant dans la protection des pipelines et des coques de bateaux, où des anodes sacrificielles fabriquées à partir d'un métal plus réactif comme le zinc sont fixées à la structure. Ces anodes se corrodent à la place de la structure protégée, se "sacrifiant" en fait.

Innovations futures en matière de technologie de résistance à la corrosion

L'avenir de la technologie de résistance à la corrosion recèle des innovations prometteuses qui visent à améliorer encore la longévité des matériaux et à réduire les coûts d'entretien. Ces avancées sont cruciales pour répondre aux exigences des applications d'ingénierie modernes et aux objectifs de durabilité.

Revêtements auto-cicatrisants : L'un des développements les plus passionnants concerne la création de revêtements auto-cicatrisants qui peuvent réparer automatiquement les rayures ou les dommages à la surface, maintenant ainsi en permanence une barrière protectrice contre la corrosion.Nanotechnologie : L'application de la nanotechnologie à la résistance à la corrosion gagne également du terrain. Il s'agit d'utiliser des nanomatériaux pour créer des inhibiteurs de corrosion et des revêtements plus efficaces, capables d'offrir une protection supérieure même dans les environnements les plus agressifs.

Exemple : L'incorporation de particules céramiques de taille nanométrique dans les revêtements peut immensément améliorer la dureté et la résistance chimique de la surface, offrant ainsi un bouclier plus durable contre les éléments corrosifs.

De façon passionnante, les chercheurs explorent des approches biomimétiques, s'inspirant de la nature pour créer des matériaux qui imitent les propriétés de résistance à la corrosion de certaines plantes et de certains animaux. Par exemple, l'effet feuille de lotus, qui repousse l'eau et prévient la corrosion. En outre, l'intégration de capteurs intelligents dans les systèmes de revêtement pour détecter et répondre à l'initiation de la corrosion est une avancée qui pourrait révolutionner les stratégies de maintenance dans les industries.

Résistance à la corrosion - Points clés

- Alliage résistant à la corrosion (ARC) : Métal conçu pour résister aux environnements qui corrodent les matériaux standard, comprenant l'acier inoxydable, le nickel, le chrome et le titane.

- Principes de la résistance à la corrosion : Comprennent la formation d'une couche protectrice, comme les couches d'oxyde, la passivation et l'alliage pour améliorer la durabilité contre les éléments corrosifs.

➕ Facteurs affectant la résistance à la corrosion : La composition chimique, les conditions environnementales, la température, l'intégrité de la couche d'oxyde et les contraintes mécaniques.- Métal le plus résistant à la corrosion : Le titane se distingue par sa grande résistance à la corrosion, notamment contre l'eau de mer et le chlore, ce qui le rend précieux dans les secteurs aérospatial et maritime.

- Résistance à la corrosion de l'acier inoxydable 304 vs 316 : L'acier inoxydable 316 présente une résistance supérieure à la corrosion grâce au molybdène, qui renforce la résilience face aux chlorures et aux environnements acides.

Apprends plus vite avec les 12 fiches sur Résistance à la corrosion

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en Résistance à la corrosion

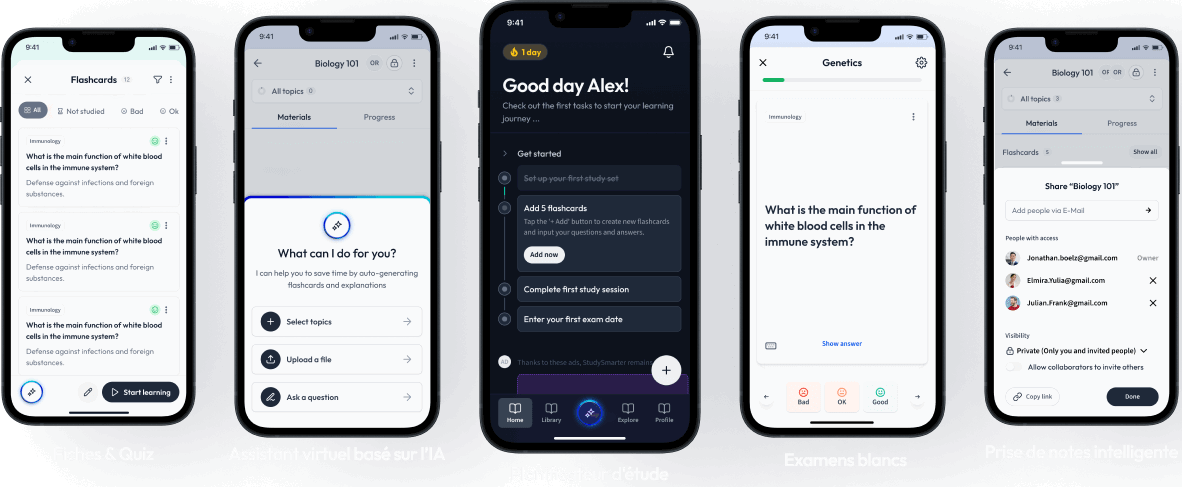

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus