Sauter à un chapitre clé

Définition de la maintenance intégrée

La maintenance intégrée est un concept clé dans le domaine de l'ingénierie qui vise à intégrer les processus de maintenance directement dans le cycle de vie du produit ou du système. Cela permet d'assurer une performance optimale et une durée de vie prolongée de l'équipement.

Principes de base de la maintenance intégrée

Pour comprendre la maintenance intégrée, il est essentiel de se pencher sur ses principes de base :

- Prédictivité : Utilisation de données en temps réel pour prévoir les défaillances et les besoins de maintenance.

- Proactivité : Mise en place de stratégies qui anticipent les problèmes plutôt que de simplement réagir aux pannes.

- Intégration : Coordination avec d'autres fonctions de l'organisation, comme la production et la qualité, pour une approche holistique.

- Optimisation : Adaptation des techniques et outils de maintenance pour une efficacité maximale.

Avantages de la maintenance intégrée

L'intégration de la maintenance dans le cycle de vie du produit apporte plusieurs avantages :

- Réduction des coûts : Diminue les coûts de réparation en évitant les pannes soudaines et coûteuses.

- Amélioration de la fiabilité : Augmente la fiabilité de l'équipement grâce à une maintenance régulière et planifiée.

- Augmentation de la durée de vie : Prolonge la durée de vie des actifs en évitant une usure prématurée.

- Efficacité opérationnelle : Améliore l'efficacité opérationnelle en minimisant les interruptions imprévues.

Maintenance intégrée : Processus d'intégration des pratiques de maintenance au sein des activités normales de l'organisation afin d'optimiser les performances et la durée de vie des équipements.

Imaginez une usine de fabrication utilisant un système de maintenance intégrée. Les capteurs installés sur les machines collectent des données en temps réel sur la température et les vibrations, permettant d'anticiper les pannes potentielles et de planifier les interventions de maintenance avant qu'une panne ne se produise.

La transition vers une approche de maintenance intégrée nécessite souvent des changements organisationnels significatifs. Cela peut inclure des investissements dans de nouvelles technologies de surveillance, comme l'Internet des objets (IoT), ainsi que la formation du personnel pour qu'il adopte une mentalité proactive plutôt que réactive. De plus, l'alignement des objectifs de maintenance avec ceux de l'organisation entière est crucial, surtout dans les industries manufacturières où la disponibilité et l'efficacité des machines ont un impact direct sur la productivité. Il est aussi essentiel de développer des métriques pertinentes pour évaluer l'efficacité de la maintenance intégrée, souvent basées sur le retour sur investissement (ROI) et la réduction des temps d'arrêt.

Techniques de maintenance intégrée

La maintenance intégrée se concentre sur une approche systématique et planifiée pour assurer la longévité et l'efficacité des systèmes. Comprendre les techniques spécifiques peut être crucial pour intégrer efficacement ces pratiques dans divers secteurs industriels.

Maintenance prédictive et intégrée

La maintenance prédictive utilise des outils de données avancés pour prévoir quand un élément d'un système est susceptible d'échouer, permettant ainsi une intervention avant qu'une panne n'intervienne. Elle repose principalement sur la collecte et l'analyse des données en temps réel.Les étapes clés incluent :

- Collecte de données : Utilisation de capteurs pour enregistrer des mesures telles que la température, l'humidité et les vibrations.

- Analyse des données : Application d'algorithmes pour identifier les tendances indiquant une défaillance imminente.

- Planification de l'intervention : Optimisation des emplois du temps des équipes de maintenance pour des réparations juste à temps.

La maintenance prédictive : C'est une approche qui vise à anticiper les défaillances grâce à l'utilisation de données et d'outils analytiques pour planifier les interventions avant qu'un problème ne devienne critique.

Prenons l'exemple d'une usine textile. En utilisant la maintenance prédictive, les capteurs installés sur les moteurs des machines pourraient détecter des niveaux anormaux de chaleur ou des vibrations, signalant ainsi la nécessité d'une inspection avant qu'un arrêt inattendu ne se produise.

Saviez-vous que la maintenance prédictive peut réduire les coûts de maintenance jusqu'à 30 % en réduisant de moitié les pannes inattendues ?

Outils de diagnostic pour la maintenance intégrée

Les outils de diagnostic en maintenance intégrée sont conçus pour surveiller, tester et évaluer l'état de l'équipement afin de déterminer les besoins de maintenance.Ces outils incluent :

- Analyseurs de vibrations : Détectent les déséquilibres et les défauts mécaniques en évaluant les vibrations des machines.

- Caméras infrarouges : Capturent les images thermiques pour identifier les zones de chaleur excessive qui peuvent signaler des dysfonctionnements électriques.

- Testeurs d'isolement : Évaluent l'état de l'isolation des câbles et des composants électriques.

- Logiciels de GMAO : Gestion de la maintenance assistée par ordinateur pour suivre l'historique et planifier les activités de maintenance.

L'intégration de la maintenance dans les opérations de l'entreprise ne se limite pas à l'adoption de nouvelles technologies. Cela implique également un changement dans la culture organisationnelle. Par exemple, encourager la collaboration entre les départements de production, de qualité et de maintenance est essentiel pour une mise en œuvre réussie de la maintenance intégrée. De même, la formation continue du personnel, pour qu'il soit familier avec les nouvelles technologies et les techniques avancées, représente un investissement crucial pour toute entreprise souhaitant maximiser les retours sur l'intégration d'outils de diagnostic avancés et de la maintenance prédictive.

Exemples de maintenance intégrée

La mise en œuvre de la maintenance intégrée est devenue essentielle dans de nombreux secteurs, notamment dans l'aérospatiale et l'industrie aéronautique. Examinons comment cette approche est appliquée dans ces domaines pour optimiser la performance et réduire les temps d'arrêt imprévus.

Études de cas en ingénierie aérospatiale

Dans le domaine de l'ingénierie aérospatiale, la maintenance intégrée est cruciale pour garantir la sécurité et la fiabilité des systèmes complexes.Un exemple classique est l'utilisation de systèmes de diagnostic embarqués sur les avions modernes. Ces systèmes surveillent en temps réel les performances des moteurs et autres composants critiques. Voici comment cela fonctionne :

- Les capteurs surveillent constamment des paramètres tels que la température du moteur, les vibrations et la pression.

- Les données collectées sont analysées par des algorithmes pour détecter des anomalies.

- Des alertes sont générées pour prévenir l'équipe de maintenance avant qu'une défaillance critique ne se produise.

Imaginez un système où chaque avion est équipé d'un logiciel de diagnostique qui, à l'aide de capteurs et de modèles prédictifs, prévoit quand une pièce spécifique du moteur pourrait échouer, permettant une intervention préventive programmée à l'avance.

Un système de diagnostic embarqué utilise des technologies de surveillance électronique pour évaluer en temps réel l'état de fonctionnement des composants d'un avion, dans le but de prévoir et prévenir les pannes.

Les systèmes de maintenance intégrée dans l'aérospatiale peuvent réduire le temps d’immobilisation des appareils jusqu'à 15 % par rapport aux méthodes traditionnelles.

Application dans l'industrie aéronautique

Dans l'industrie aéronautique, la mise en œuvre de la maintenance intégrée joue un rôle crucial pour la sécurité et l'efficacité.Voici quelques applications clés :

- Surveillance continue des systèmes hydrauliques et électriques pour détecter les fluctuations et prévenir les défaillances.

- Utilisation de la technologie des jumeaux numériques pour simuler et prévoir les performances des composants aériens en temps réel.

- Programmes de formation avancés pour le personnel de maintenance, utilisant la réalité augmentée pour montrer l'état en temps réel des systèmes critiques.

Les jumeaux numériques sont des répliques virtuelles des systèmes physiques et sont utilisées pour effectuer des simulations de maintenance et des tests de performance dans un environnement virtuel avant d'appliquer des modifications dans le monde réel. Cela permet aux ingénieurs aéronautiques d'évaluer l'impact potentiel des changements de composants et de procédures de maintenance sans mettre en péril les systèmes physiques réels. Cette approche permet également d'améliorer la stratégie de maintenance grâce à l'optimisation des coûts et à la planification des ressources, en garantissant une meilleure allocation des équipes de maintenance et des équipements. Dans un contexte aéronautique, cela signifie une meilleure coordination entre la logistique, la performance des appareils et l'atteinte des objectifs réglementaires, tout en renforçant la sécurité et l'efficacité.

Mécanismes de la maintenance intégrée

La maintenance intégrée comprend divers mécanismes et processus qui permettent de suivre et d'optimiser les performances des systèmes en permanence. En combinant une surveillance en temps réel avec une gestion globale des systèmes, elle assure une efficacité opérationnelle maximale.

Processus de suivi en temps réel

Le suivi en temps réel est un composant fondamental de la maintenance intégrée qui repose sur la collecte continue de données des systèmes pour une analyse immédiate.Voici comment cela fonctionne :

- Les capteurs intégrés surveillent constamment divers paramètres comme la température, la pression, et les vibrations.

- Les données collectées sont envoyées à un système centralisé où elles sont analysées en temps réel.

- Les anomalies détectées déclenchent des alertes pour une intervention rapide.

Suivi en temps réel : Processus d'observation continue de paramètres clés d'un système à l'aide de capteurs et de technologies de communication pour garantir des réactions rapides aux changements inattendus.

Prenons une centrale électrique utilisant le suivi en temps réel. Des capteurs placés sur les générateurs surveillent les niveaux de vibration et émettent des alertes si des anomalies, comme des vibrations excessives, sont détectées, ce qui permet une intervention avant qu'une panne ne survienne.

Saviez-vous que les centrales utilisant le suivi en temps réel peuvent réduire les temps d'arrêt de plus de 25 % ?

Le suivi en temps réel nécessite une infrastructure avancée incluant non seulement des capteurs et des réseaux de communication, mais aussi des plateformes de gestion de données qui intègrent des technologies comme l'intelligence artificielle et l'apprentissage automatique. En utilisant ces technologies, les systèmes peuvent non seulement détecter des anomalies, mais aussi anticiper et prédire d'éventuels problèmes, en basant leurs prévisions sur les données historiques et les modèles établis. Ce niveau d'intelligence avancée permet une adaptation continue et améliore considérablement la fiabilité et la longévité des systèmes industriels complexes. Un système bien intégré de suivi en temps réel peut transformer la façon dont les organisations abordent la maintenance, en passant d'une méthode réactive à une approche beaucoup plus pro-active et préventive.

Intégration des systèmes de gestion

L'intégration des systèmes de gestion dans le cadre de la maintenance intégrée englobe la connexion et la coordination efficaces de divers systèmes d'information pour une gestion harmonieuse de l'ensemble des processus de maintenance.Les étapes essentielles comprennent :

- Coordination entre les systèmes de maintenance assistée par ordinateur (GMAO), les systèmes ERP (Enterprise Resource Planning), et les plateformes de suivi.

- Centralisation des données pour une analyse plus poussée et un partage d'informations en temps réel à travers les fonctions de l'entreprise.

- Automatisation des tâches routinières et reporting pour optimiser les ressources et améliorer la transparence.

Dans une organisation industrielle, un système ERP synchronisé avec la GMAO peut générer automatiquement des ordres de travail de maintenance basés sur les données d'utilisation et les retours en temps réel reçus des capteurs sur le terrain.

L'intégration des systèmes de gestion ne se limite pas à la mise en réseau de divers logiciels et plates-formes. Elle implique l'adoption d'une architecture interopérable et flexible qui permet à diverses fonctionnalités d'interagir de manière transparente. Cela peut inclure l'utilisation d'interfaces API ouvertes pour permettre le flux de données entre différents systèmes et plateformes, ainsi que l'implémentation de protocoles de communication sécurisés pour garantir la confidentialité et l'intégrité des données. Dans un monde de plus en plus axé sur les données, la capacité à unifier et à gérer efficacement les informations provenant de sources disparates confère aux entreprises un avantage concurrentiel significatif. Cela conduit également à une amélioration des processus décisionnels grâce à des informations détaillées tirées de données centralisées, ce qui optimise les opérations au niveau de l'ensemble de l'organisation.

maintenance intégrée - Points clés

- Maintenance intégrée : Intégration des processus de maintenance dans le cycle de vie du produit pour optimiser performance et durabilité.

- Principes clé : Prédictivité, proactivité, intégration avec les fonctions organisationnelles et optimisation.

- Avantages : Réduction des coûts, amélioration de la fiabilité, prolongation de la durée de vie et efficacité opérationnelle.

- Mécanismes : Utilisation de capteurs pour le suivi en temps réel, analyse des données pour des interventions planifiées.

- Techniques : Maintenance prédictive avec collecte de données, analyse et planification d'interventions anticipées.

- Exemples : Utilisation de systèmes de diagnostic embarqués dans l'aéronautique pour maintenance prédictive.

Apprends plus vite avec les 12 fiches sur maintenance intégrée

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en maintenance intégrée

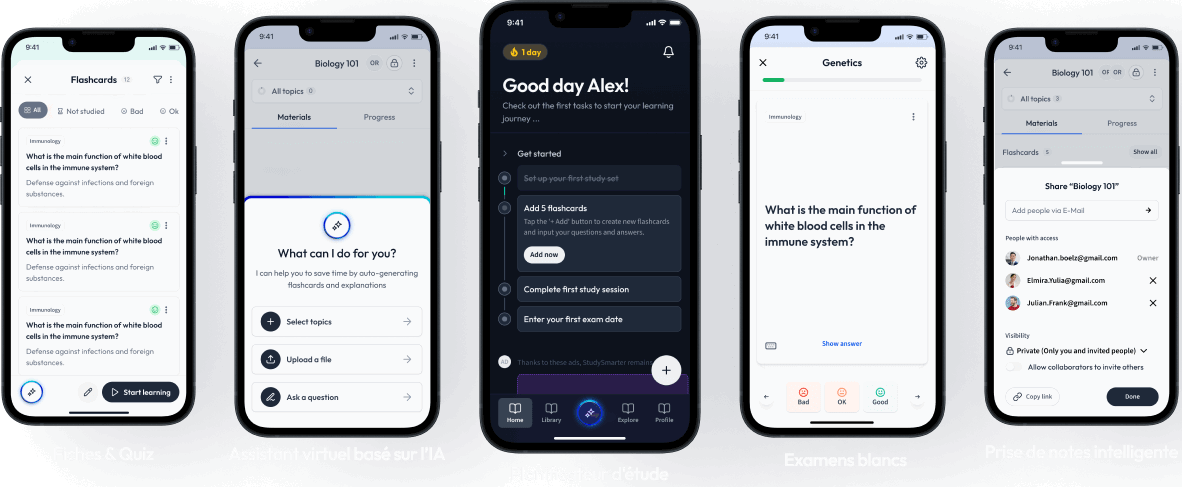

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus