Sauter à un chapitre clé

Définition gestion des non-conformités

La gestion des non-conformités est un processus clé dans le domaine de l'ingénierie, qui vise à identifier, documenter et résoudre les écarts par rapport aux normes ou aux spécifications établies. Cela peut concerner des produits, des processus, ou des systèmes qui ne remplissent pas les critères de conformité attendus.

L'importance de gérer les non-conformités correctement

Gérer les non-conformités de manière efficace est crucial pour maintenir la qualité, la sécurité et la satisfaction du client. Voici quelques raisons qui soulignent son importance:

- Maintien de la Qualité: Un processus de gestion rigoureux garantit que seules les solutions conformes sont livrées.

- Satisfaction Client: En minimisant les défauts, on assure une meilleure confiance et satisfaction.

- Sécurité: Identifier et corriger les non-conformités protège contre les risques potentiels.

- Réduction des Coûts: La correction anticipée des non-conformités évite des réparations coûteuses après coup.

Étapes de la gestion des non-conformités

Le processus de gestion des non-conformités se déroule généralement en plusieurs étapes :

- Identification: Détection initiale du problème par le personnel ou à travers des inspections.

- Documentation: Enregistrement détaillé de l'écart avec les spécifications techniques et autres informations pertinentes.

- Analyse: Compréhension des causes du problème afin de déterminer des solutions possibles.

- Action Corrective: Mise en œuvre de mesures pour corriger la non-conformité et prévenir sa réapparition.

- Vérification: Analyse de l’efficacité des actions correctives et documentation des résultats.

Considérons un exemple dans une usine de production d'automobiles. Supposons qu'une pièce détectée au contrôle qualité ne respecte pas les dimensions requises. Voici comment la gestion de cette non-conformité pourrait se dérouler :

- Identification: Les contrôleurs détectent une deviation de taille.

- Documentation: Enregistrement des détails spécifiques de la dimension incorrecte.

- Analyse: Enquête pour identifier qu'un problème dans l'outil de production est la cause.

- Action Corrective: Réglage ou réparation de l'outil incorrect.

- Vérification: Vérification ultérieure pour s'assurer que la modification réparative a restauré la conformité.

Bien que chaque étape dans la gestion des non-conformités soit cruciale, la documentation soignée dès le départ facilite grandement les étapes suivantes.

Il est pertinent de noter que la gestion des non-conformités ne répond pas seulement aux problèmes immédiats, mais elle met également en lumière des points faibles dans les processus et systèmes existants. Avec une analyse approfondie des causes profondes, les entreprises peuvent améliorer de manière significative leurs pratiques standards de production et de processus.

En intégrant des systèmes de gestion de qualité tels que ISO 9001, les entreprises peuvent améliorer l’efficacité et réduire les non-conformités. Ces normes exigent non seulement une gestion rigoureuse des non-conformités mais aussi l’intégration continue de l’amélioration dans leurs activités quotidiennes pour une performance optimale.

Causes des non-conformités en ingénierie

Les non-conformités en ingénierie peuvent surgir de diverses sources. Comprendre ces causes est essentiel pour mettre en place des mesures préventives efficaces.

Erreurs humaines

Les erreurs humaines représentent une cause fréquente de non-conformités. Cela peut inclure :

- Mauvaise interprétation des spécifications techniques.

- Négligence ou distraction lors de l'exécution des tâches.

- Formation insuffisante du personnel, menant à des erreurs d'exécution.

Imaginons un ingénieur qui oublie de vérifier une mesure cruciale lors du développement d'un composant mécanique, résultant en une pièce non conforme.

Problèmes techniques

Les défauts d'équipement ou les limitations techniques peuvent aussi causer des non-conformités :

- Usure des machines ou des outils, affectant la précision des productions.

- Systèmes informatisés obsolètes ou mal configurés.

Maintenir un calendrier d'entretien régulier peut prévenir les déficiences dues aux équipements usés ou obsolètes.

Défauts de conception

Les non-conformités peuvent également être le résultat de défauts survenus dès la phase de conception :

- Non-prise en compte des normes industrielles standards.

- Absence de tests rigoureux avant lancement de la production.

Le cycle de vie d'un produit en ingénierie commence bien avant sa fabrication, lors de la conception. Sous-évaluer l'importance des phases de test peut conduire à des défaillances techniques une fois le produit sur le marché, une erreur coûteuse que de nombreuses entreprises cherchent à éviter par une meilleure planification et évaluation des risques pré-produits.

Techniques de gestion des non-conformités

Dans l'industrie de l'ingénierie, la gestion efficace des non-conformités repose sur des techniques éprouvées qui aident les organisations à identifier, corriger et prévenir les écarts par rapport aux normes.

Méthodes de gestion des non-conformités

Il existe plusieurs méthodes pour gérer les non-conformités, chacune adaptée à différentes situations et secteurs :

- Analyse des causes racines : Identifier la source première du problème pour éviter qu'il ne se reproduise.

- Diagramme de Pareto : Utilisé pour hiérarchiser les problèmes en se concentrant sur ceux qui ont le plus d’impact.

- PDCA (Plan-Do-Check-Act) : Cycle d'amélioration continue pour résoudre efficacement les non-conformités.

- Audits réguliers : Pour détecter rapidement les problèmes potentiels et les rectifier.

Utiliser une combinaison de plusieurs méthodes peut souvent produire des résultats plus complets et durables.

Lors d'un audit d'une chaîne de fabrication automobile, un diagramme de Pareto a révélé que 80 % des non-conformités provenaient de seulement 20 % des étapes de production. En concentrant les efforts sur ces étapes critiques, l'usine a pu réduire significativement le taux d'erreur global.

Le modèle PDCA, aussi connu sous le nom de cycle de Deming, est une méthode iterative qui encourage l'expérimentation et l'adaptation constantes. Supposons que vous implémentez une nouvelle procédure de sécurité sur un site de construction. Voici comment le cycle fonctionnerait :

- P (Plan) : Planifiez la procédure et établissez des critères de succès.

- D (Do) : Mettez en œuvre la procédure sur un petit segment du site comme test.

- C (Check) : Évaluez l'efficacité de la procédure en mesurant les incidents de sécurité.

- A (Act) : Ajustez la procédure en fonction des résultats et déployez-la à plus grande échelle si elle réussit.

Gestion des non-conformités ISO 9001

La norme ISO 9001 offre un cadre standardisé pour la gestion des non-conformités, axé sur l'amélioration continue et la satisfaction client. Elle oblige les organisations à :

- Identifier et enregistrer minutieusement toutes les non-conformités.

- Prendre des mesures correctives qui traitent les causes fondamentales des non-conformités.

- Documenter les résultats des mesures prises pour évaluer leur efficacité.

- Réviser et améliorer les processus basés sur les leçons apprises.

ISO 9001 est une norme internationale qui spécifie les critères d'un système de management de la qualité basé sur plusieurs principes incluant une grande orientation client, la motivation et l'implication du haut management, l'approche processus et l'amélioration continue.

Considérons une entreprise de fabrication de dispositifs médicaux. En suivant les lignes directrices d'ISO 9001, elle découvre qu'un pourcentage notable de ses produits présente des imperfections. Une analyse plus poussée révèle une déviation systématique dans un processus de production. La mise en œuvre d'une mesure corrective a non seulement corrigé le problème, mais a également établi un cadre pour éviter de futures occurrences.

Les audits internes réguliers sont un élément clé pour le succès de l'implantation d'ISO 9001, contribuant à la détection précoce des non-conformités.

Exemples de gestion des non-conformités

Dans le cadre de la gestion des non-conformités, il est essentiel d’explorer divers exemples pour mieux comprendre comment appliquer les principes et techniques. Ces exemples permettent non seulement d'identifier clairement les problèmes potentiels, mais aussi de mettre en œuvre des solutions efficaces.

Industrie de la construction

Dans l'industrie de la construction, les non-conformités peuvent survenir lorsque les matériaux utilisés ne répondent pas aux spécifications. Par exemple, une étude de cas révèle l'utilisation d'une part de béton dont la qualité était inférieure aux exigences :

- Identification : Test de résistance montrant une fragilité excessive.

- Documentation : Enregistrement des résultats de test non conformes.

- Action corrective : Changer de fournisseur pour obtenir du béton conforme.

Cette approche a permis de réduire les problèmes structurels potentiels et d'améliorer la fiabilité des constructions futures.

Un bâtiment a été conçu avec des poutres ne supportant pas la charge requise, induisant une défaillance structurelle. L'application de l'analyse des causes racines a révélé une erreur dans les calculs de charge. Ces calculs ont été corrigés et vérifiés par la formule \( F = ma \) où \( F \) est la force, \( m \) la masse, et \( a \) l'accélération due à la gravité.

Secteur manufacturier

Dans le secteur manufacturier, un processus de fabrication peut aboutir à des produits finis non conformes en raison de problèmes de calibrage des machines. Voici un exemple illustratif :

- Identification : Inspection post-production montrant des défauts de dimensions.

- Documentation : Compte-rendu des mesures effectuées.

- Action corrective : Recalibrage des machines pour assurer un alignement précis.

Les techniques statistiques peuvent être utilisées pour analyser ces écarts, avec une formule courante telle que \( \bar{x} = \frac{\sum x_i}{n} \) pour calculer la moyenne des mesures des produits, où \( \sum x_i \) est la somme des mesures et \( n \) le nombre total de produits mesurés.

Mener des audits de routine sur l'équipement permet de maintenir une qualité constante et d’éviter des non-conformités coûteuses.

gestion des non-conformités - Points clés

- Gestion des non-conformités : Processus visant à identifier, documenter et résoudre les écarts par rapport aux normes ou spécifications établies.

- Importance : Maintenir la qualité, la sécurité, réduire les coûts et assurer la satisfaction client en gérant efficacement les non-conformités.

- Étapes de gestion : Incluent l'identification, la documentation, l'analyse, l'action corrective et la vérification.

- Causes courantes : Erreurs humaines, problèmes techniques, et défauts de conception en ingénierie.

- Techniques et méthodes : Analyse des causes racines, diagramme de Pareto, cycle PDCA, et audits réguliers pour gérer les non-conformités.

- ISO 9001 : Norme pour un système de management de la qualité, exigeant une gestion rigoureuse des non-conformités et l’amélioration continue.

Apprends plus vite avec les 12 fiches sur gestion des non-conformités

Inscris-toi gratuitement pour accéder à toutes nos fiches.

Questions fréquemment posées en gestion des non-conformités

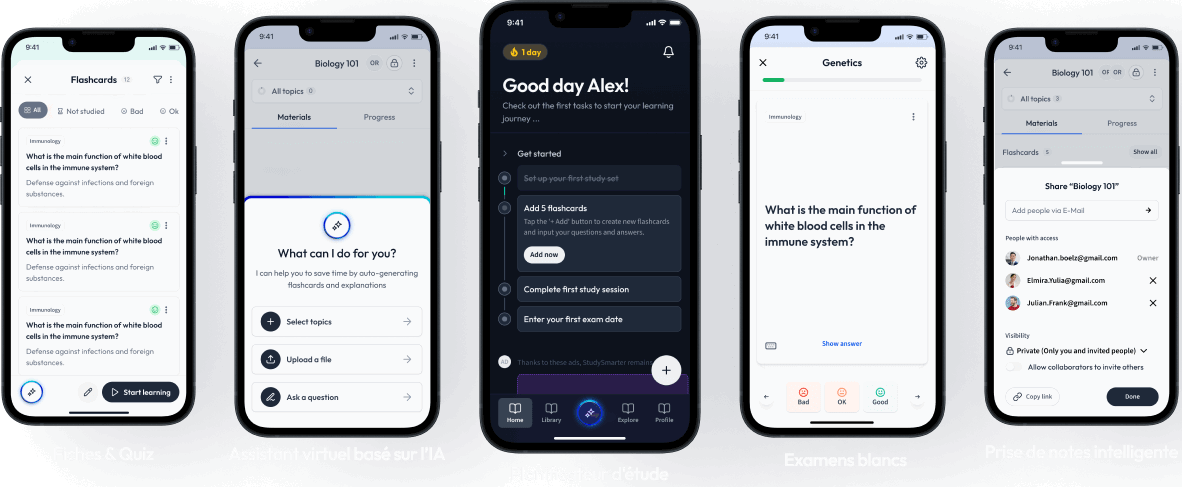

À propos de StudySmarter

StudySmarter est une entreprise de technologie éducative mondialement reconnue, offrant une plateforme d'apprentissage holistique conçue pour les étudiants de tous âges et de tous niveaux éducatifs. Notre plateforme fournit un soutien à l'apprentissage pour une large gamme de sujets, y compris les STEM, les sciences sociales et les langues, et aide également les étudiants à réussir divers tests et examens dans le monde entier, tels que le GCSE, le A Level, le SAT, l'ACT, l'Abitur, et plus encore. Nous proposons une bibliothèque étendue de matériels d'apprentissage, y compris des flashcards interactives, des solutions de manuels scolaires complètes et des explications détaillées. La technologie de pointe et les outils que nous fournissons aident les étudiants à créer leurs propres matériels d'apprentissage. Le contenu de StudySmarter est non seulement vérifié par des experts, mais également régulièrement mis à jour pour garantir l'exactitude et la pertinence.

En savoir plus